Esistono quattro principali metodi di prova standard per esprimere la relazione tra durezza e dimensione dell'impronta, ovvero Brinell, Vickers, Knoop e Rockwell. Per ragioni pratiche e di calibrazione, ciascuno di questi metodi è suddiviso in una gamma di scale, definite da una combinazione di carico applicato e geometria del penetratore. Selezionare uno dei metodi di prova indicati di seguito per maggiori dettagli.

Il misuratore di durezza Vickers utilizza un metodo ampiamente affidato per misurare la durezza su una vasta gamma di materiali. Sviluppato nel 1924 da Smith e Sandland presso la Vickers Ltd, il metodo del micro misuratore di durezza Vickers è stato introdotto come alternativa più versatile al test Brinell.

Uno dei principali vantaggi del metodo Vickers è la sua coerenza: i calcoli sono indipendenti dalla dimensione dell’indentatore e un singolo indentatore di diamante può essere utilizzato sia per materiali duri che morbidi. Questo rende l’uso dei misuratori di durezza Vickers adatto a una varietà di applicazioni.

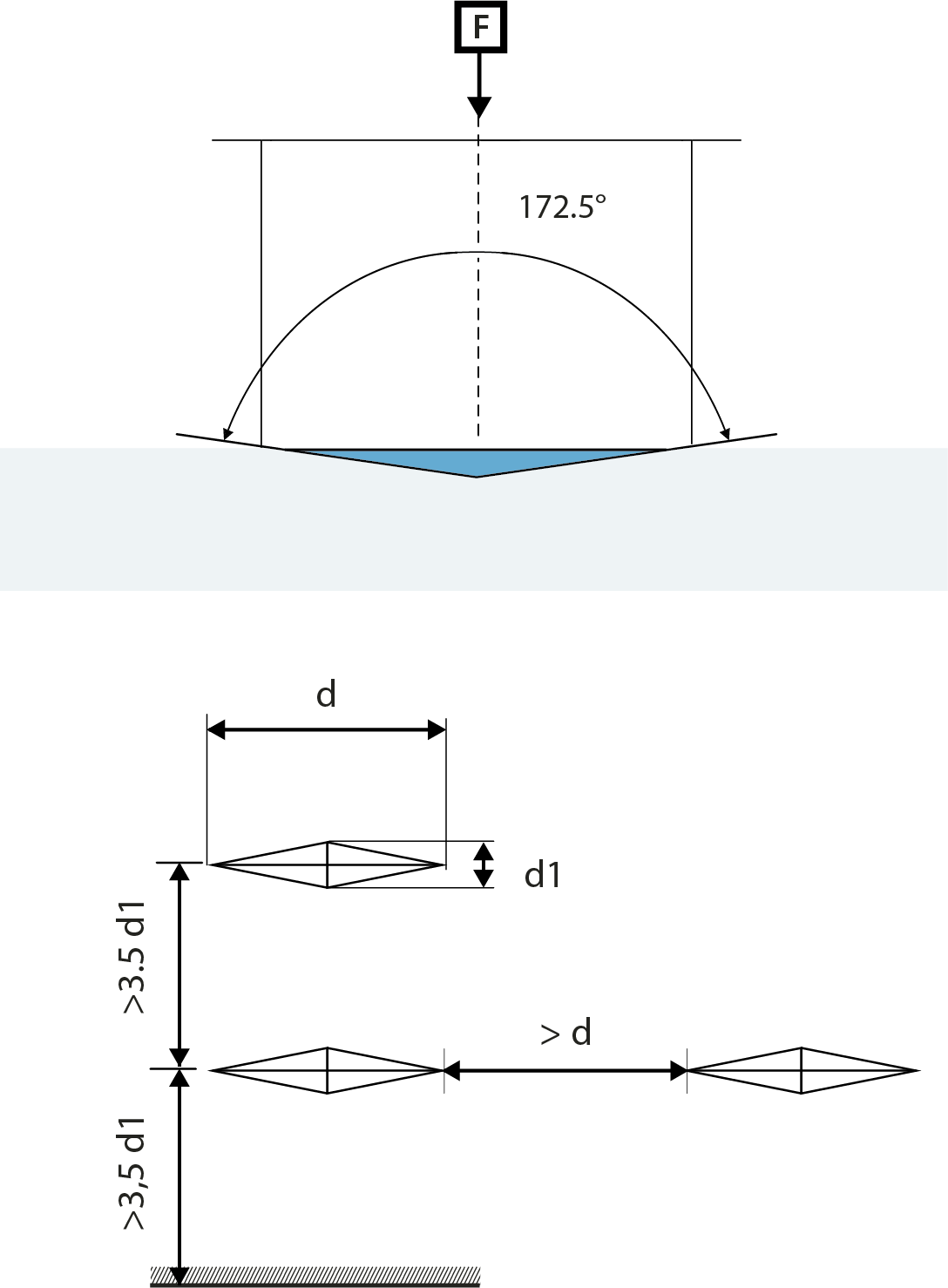

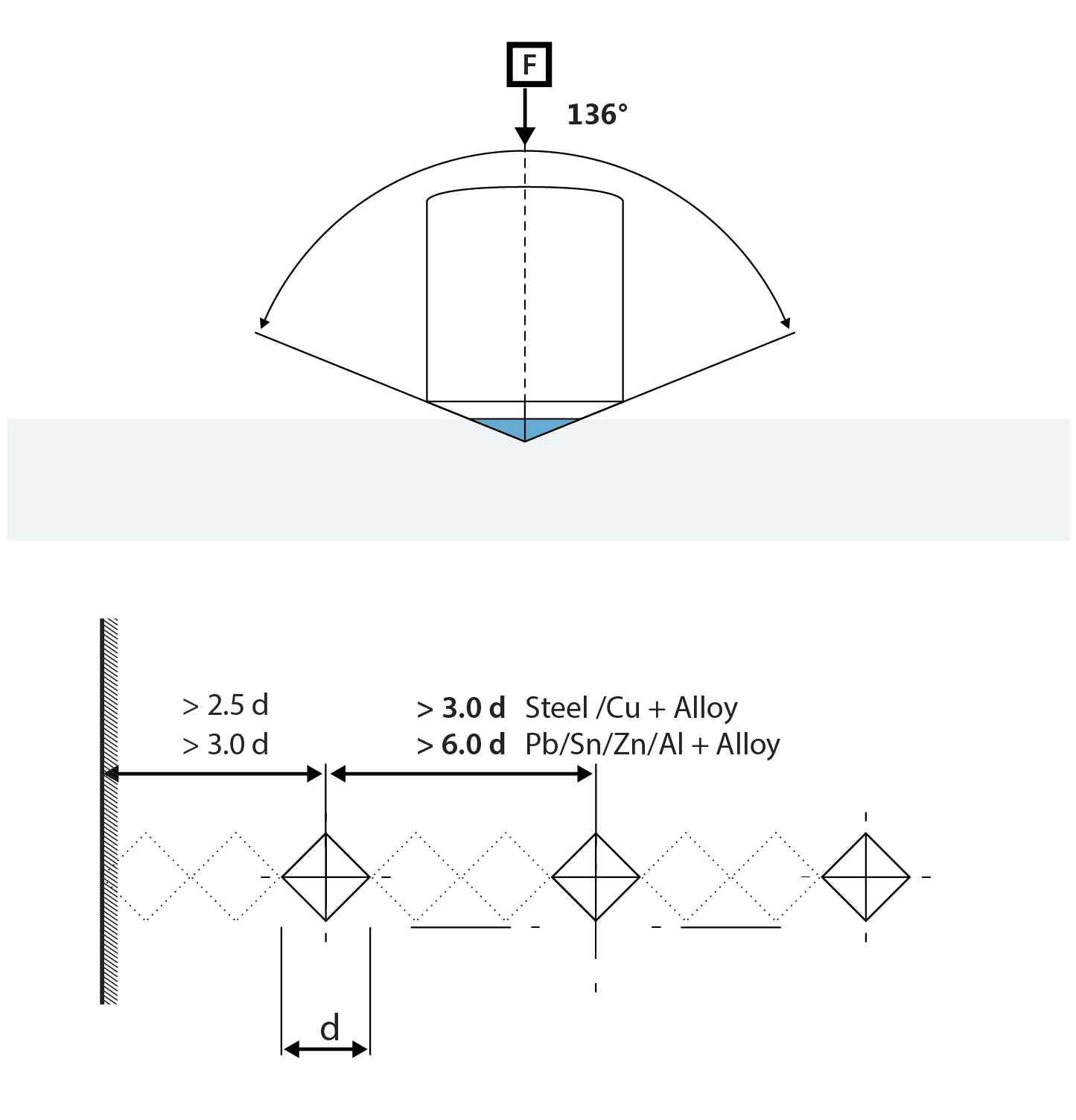

Come altri test di durezza, il metodo Vickers misura la resistenza di un materiale alla deformazione plastica. Utilizza un indentatore a forma di diamante, a base quadrata piramidale, che viene premuto sulla superficie del materiale in esame sotto un carico controllato.

Dopo il processo, viene lasciata un’impronta e questa viene misurata diagonalmente. Il risultato si chiama Vickers Pyramid Number (HV), noto anche come Diamond Pyramid Hardness (DPH). Grazie alla sua precisione, questo test è adatto per valutare sia la durezza micro che macro.

Per garantire risultati affidabili e precisi, il test di durezza micro Vickers segue questi principi essenziali:

L’indentatore deve produrre impressioni geometricamente simili, indipendentemente dalla dimensione

I punti di indentazione devono essere ben definiti e facili da misurare

L’indentatore deve avere un’alta resistenza alla deformazione, motivo per cui si usa il diamante

I valori di durezza Vickers sono riportati utilizzando un formato standardizzato come xxxHVyy, ad esempio 440HV30, o xxxHVyy/zz, dove:

440 è il valore di durezza

HV sta per la scala Vickers

30 indica il carico in chilogrammi-forza (kgf)

Se il tempo di mantenimento è diverso dallo standard (10-15 secondi), viene incluso anche questo:

440HV30/20 indica un tempo di carico di 20 secondi.

I misuratori di durezza Vickers sono utilizzati in vari settori per:

Valutazione dei materiali

Controllo qualità nella produzione

Ricerca e sviluppo in metallurgia e ingegneria

Il metodo è preferito per la sua capacità di fornire correlazioni con la resistenza alla trazione, e per offrire informazioni sulla resistenza all’usura e sulla duttilità. Mentre i risultati Vickers sono generalmente indipendenti dalla forza di test applicata (entro un intervallo da 500 gf a 50 kgf), è necessario fare attenzione a mantenere le indentazioni distanti almeno tre diametri per evitare interferenze da indurimento da lavoro.

I settori di utilizzo più comuni includono:

Componenti aerospaziali e automobilistici

Laboratori di scienza dei materiali e metallurgia

Analisi delle microstrutture e dei rivestimenti sottili

INNOVATEST offre vari misuratori di durezza Vickers che sono macchine a cella di carico a circuito chiuso. I nostri strumenti sono sviluppati, progettati e testati per la durata presso i nostri impianti di ricerca e sviluppo e offrono ai nostri clienti la possibilità di scegliere tra test manuali di base o test Vickers completamente automatici.

Tutti gli strumenti sono dotati di un software avanzato e facile da usare chiamato IMPRESSIONS, che permette una facile gestione delle applicazioni complesse e dei flussi di lavoro. Inoltre, tutti i componenti elettronici interni critici sono fabbricati da INNOVATEST, garantendo un elevato controllo qualità della produzione e assicurando uno strumento di test durezza affidabile per molti anni, supportato dalle nostre opzioni di garanzia estesa.

I tester di durezza Rockwell INNOVATEST sono progettati per entrambi i metodi di test Rockwell standard e superficiali. Questi tester seguono le procedure descritte nelle normative ISO 6508, ASTM E18, JIS Z2245, i più ampiamente utilizzati standard per la misurazione della durezza dei materiali a livello globale.

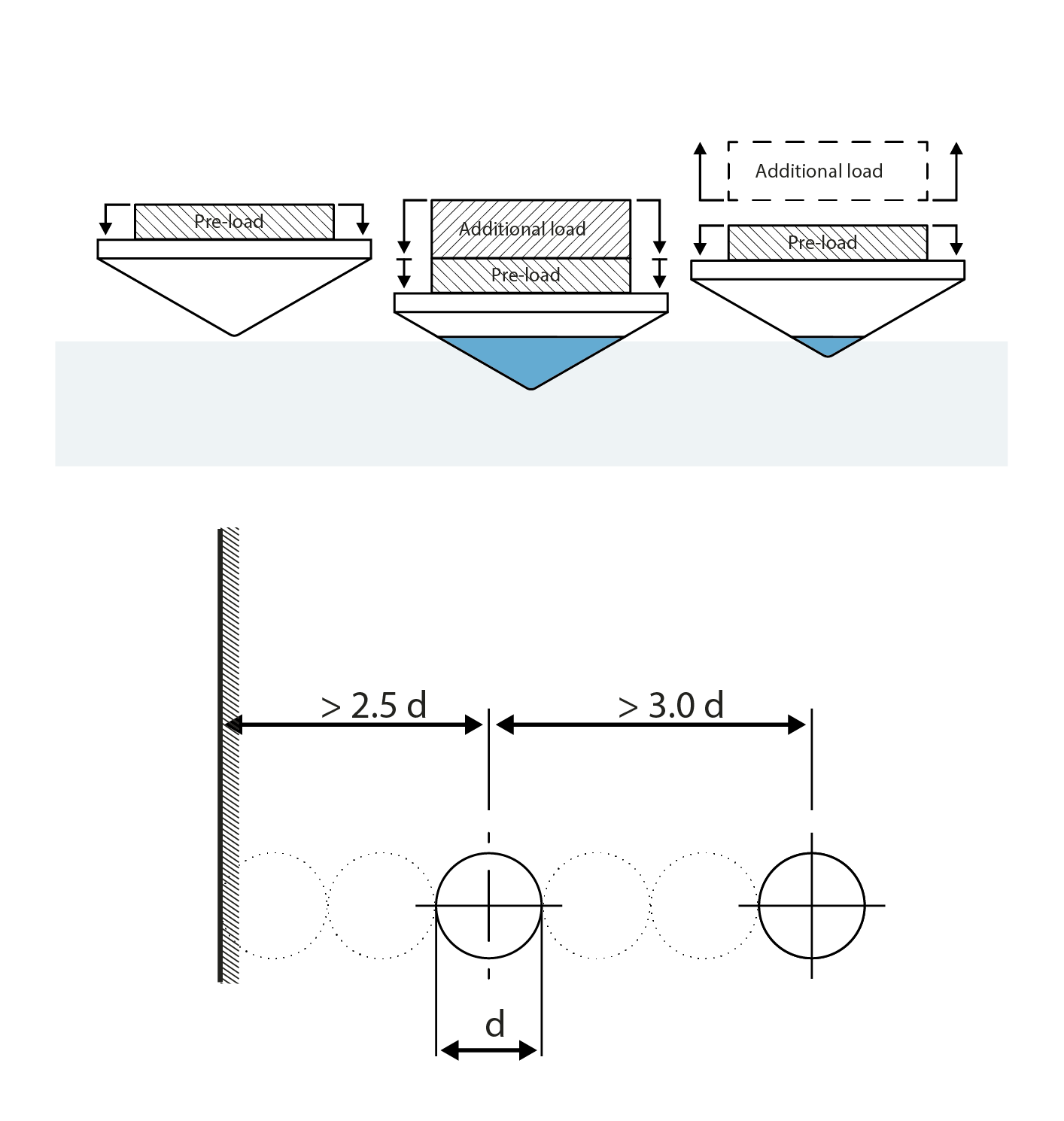

Metodi di test di durezza Rockwell manuali, semi-automatici e completamente automatici vengono applicati su una vasta gamma di metalli e plastiche. Il metodo funziona misurando la profondità di un’impronta permanente creata da un indentatore definito sotto un carico (pre) specifico.

A seconda del materiale e dell’applicazione, possono essere utilizzate diverse scale Rockwell, come Rockwell HRC per acciai più duri, HRB per metalli più morbidi come il rame, e scale superficiali per materiali sottili o rivestimenti.

Con una preparazione minima del campione richiesta, il test Rockwell rimane uno dei metodi di test di durezza più rapidi e facili da usare in numerosi settori industriali. I principali vantaggi nell’uso di un tester di durezza con il metodo Rockwell sono:

Tempi di test e ciclo rapidi

Visualizzazione immediata dei valori di durezza dopo l’impronta

Innanzitutto, viene applicato un carico minore (pre-carico) per stabilire un punto zero o di riferimento. Successivamente, viene aggiunto un carico maggiore per raggiungere la forza di prova completa e viene mantenuto per un tempo di permanenza prestabilito per tenere conto del recupero elastico nel materiale. Una volta rimosso il carico maggiore, il carico minore rimane in posizione e la differenza di profondità rispetto al punto di riferimento originale viene utilizzata per calcolare il valore di durezza Rockwell.

INNOVATEST offre vari tester di durezza Rockwell dedicati, macchine a circuito chiuso e basate su celle di carico. I nostri strumenti sono sviluppati, progettati e testati per la resistenza presso i nostri centri di ricerca e sviluppo, e offrono ai nostri clienti la scelta tra test manuali di base o test Rockwell completamente automatici.

Serie GEMINI

Serie HAWK

Serie FENIX

Tutti gli strumenti sono equipaggiati con il software avanzato e user-friendly IMPRESSIONS, che consente un uso facile e comodo anche per applicazioni e flussi di lavoro complessi. Inoltre, tutti i componenti elettronici interni critici sono realizzati da INNOVATEST, garantendo un elevato livello di controllo qualità nella produzione e assicurando uno strumento di test di durezza affidabile per molti anni, supportato dalle nostre opzioni di garanzia estesa.

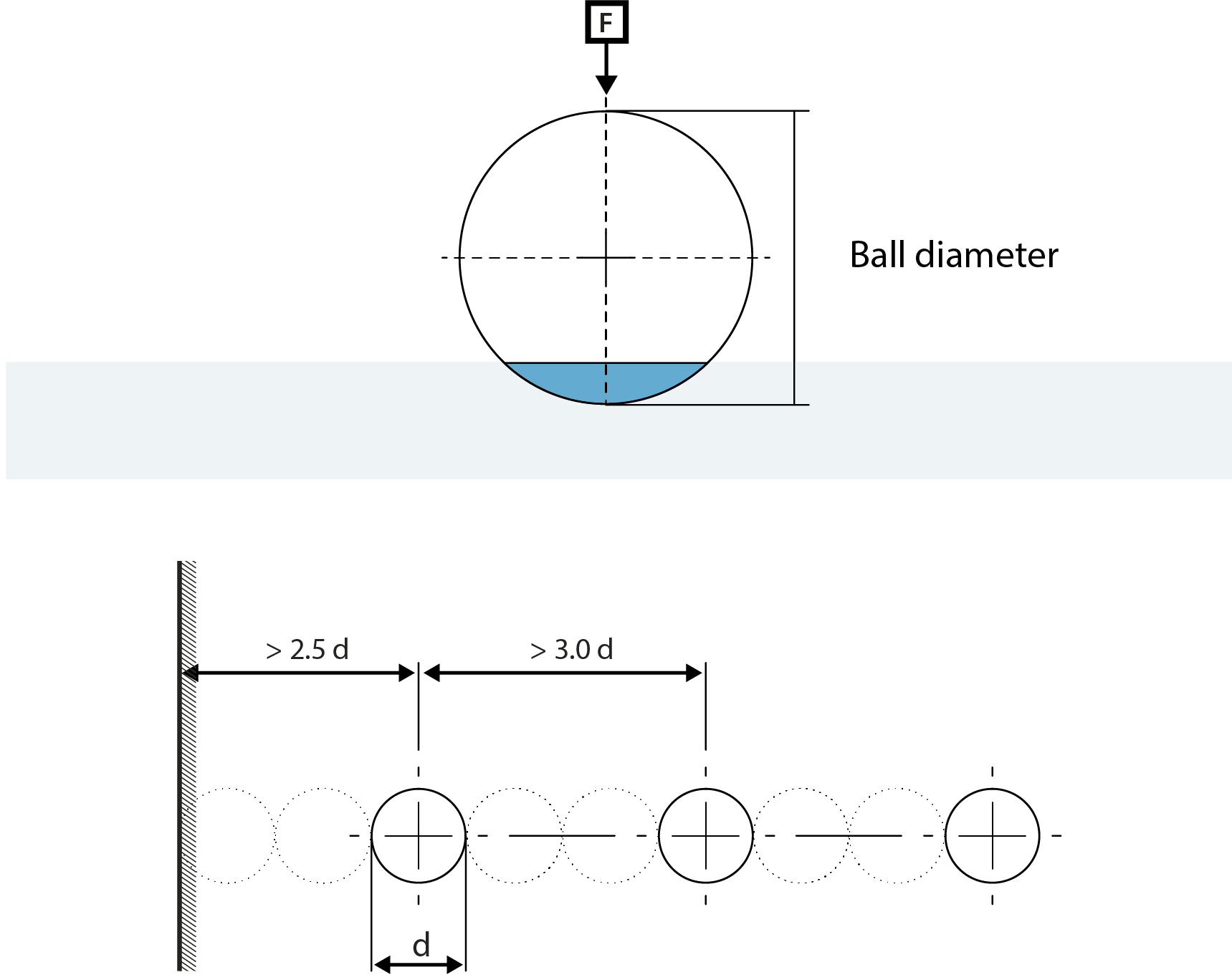

Il tester di durezza Brinell utilizza il metodo più antico di prova della durezza ancora ampiamente utilizzato. Sviluppato nel 1900 dall’ingegnere svedese Dr. Johan August Brinell, questa tecnica (standardizzata come ISO 6506, ASTM E10, JIS Z 2243) è particolarmente adatta per misurare la durezza di getti e forgiture con strutture a grana troppo grossa per i test Rockwell o Vickers.

Le condizioni di prova Brinell comprendono circa 25 diverse combinazioni di carico/sfera. Ciò consente di testare quasi tutti i metalli utilizzando il test di durezza Brinell (HBW) variando semplicemente la dimensione della sfera e la forza di prova in base alle dimensioni e al design del campione. Il concetto è lo stesso, che si utilizzi un tester di durezza Brinell digitale o manuale. In alcuni casi, purché il rapporto tra la dimensione della sfera e la forza di prova rimanga costante, i risultati sono considerati accurati quando si cambia tra le diverse condizioni di prova Brinell.

La scala Brinell HBW (dove “H” sta per durezza, “B” per Brinell e “W” per una sfera in carburo di tungsteno) è la variante più comunemente usata, soprattutto per i metalli ferrosi e non ferrosi.

I risultati del tester di durezza Brinell sono ampiamente utilizzati nell’industria come base per l’accettazione delle spedizioni commerciali e il controllo qualità. I valori di durezza ottenuti dal test Brinell possono anche fornire informazioni su altre proprietà del materiale, tra cui:

Duttilità

Resistenza alla trazione

Resistenza all’usura

I nostri tester di durezza Brinell sono in grado di resistere agli ambienti più difficili. Se necessario, possono essere utilizzati con un sistema di filtrazione dell’aria per proteggere l’interno dalla polvere. I tester sono disponibili in vari formati, tra cui il tester di durezza Brinell portatile per applicazioni in loco, nonché modelli da banco e da pavimento per test di alta precisione in ambienti di laboratorio o industriali.

INNOVATEST offre vari tester di durezza Brinell dedicati, macchine basate su celle di carico a circuito chiuso. I nostri strumenti sono sviluppati, progettati e testati per la resistenza presso i nostri centri di ricerca e sviluppo e offrono ai nostri clienti la possibilità di scegliere tra test manuali di base o test di durezza Brinell completamente automatici.

Tutti gli strumenti sono dotati di software avanzato e facile da usare IMPRESSIONS, che consente una gestione semplice, pur supportando applicazioni e flussi di lavoro complessi. Inoltre, tutti i componenti elettronici interni critici sono prodotti da INNOVATEST, garantendo un elevato livello di controllo qualità nella produzione e assicurando uno strumento di prova della durezza affidabile per molti anni, supportato da opzioni di garanzia estese.

Il test di durezza Brinell può essere spiegato semplicemente come un test di durezza per indentazione che consiste in due passaggi fondamentali.

Passaggio 1: Indentazione

Passaggio 2: Misurazione

Il tester di durezza Knoop è progettato per test di microdurezza, che si riferiscono alla valutazione di materiali molto sottili, rivestimenti o campioni fragili dove è accettabile solo un’indentazione minima. Questo metodo di prova della durezza utilizza una bassa forza di prova e un indentatore a diamante con una forma unica per fornire misurazioni precise della durezza a livello microscopico. Il processo di prova è documentato nelle normative ISO 4545, ASTME92 e JIS B7725.

I tester di durezza Knoop INNOVATEST, prodotti nei Paesi Bassi, sono progettati per garantire precisione e affidabilità. Offriamo una delle più ampie selezioni di tester di microdurezza, supportati da un servizio e assistenza esperti.

Sebbene i test Knoop e Vickers rientrino entrambi nella categoria dei test di microdurezza, differiscono nella geometria dell’indentazione e nella sensibilità di misurazione:

Indentazioni Knoop: sono allungate e asimmetriche, il che consente una mappatura della durezza più precisa su distanze molto piccole.

Indentazioni Vickers: sono quadrate e simmetriche, offrendo letture più stabili con forze leggermente più alte.

Il test di durezza Knoop applica un indentatore di diamante di precisione con una diagonale lunga e una corta, creando un’indentazione allungata. La forza di prova tipica varia da 10 gf a 1000 gf, anche se in casi speciali si possono utilizzare forze fino a 2 o 5 kgf.

Il metodo Knoop non viene comunemente utilizzato per misurare la durezza di massa, tranne che in casi specifici come quelli a 500 gf, dove gli standard ASTM forniscono conversioni ad altre scale. Si possono usare forze di prova maggiori, ma le variazioni possono verificarsi a seconda del materiale e della configurazione.

Il metodo Knoop è particolarmente utile per testare le variazioni di durezza su piccole caratteristiche, sezioni trasversali o gradienti superficiali.

Come preparare i campioni per il test di durezza Knoop

Una preparazione adeguata del campione è fondamentale per il test Knoop. Le imperfezioni superficiali come corrosione, graffi o deformazioni possono influire significativamente sui risultati, soprattutto con forze di prova basse. Rimuovere tutti i danni superficiali assicura misurazioni accurate e ripetibili.

Come interpretare i risultati della durezza Knoop

![]()

Tester di durezza Knoop INNOVATEST

INNOVATEST offre vari tester di durezza con scale KNOOP, che sono macchine a circuito chiuso basate su celle di carico. I nostri strumenti sono sviluppati, progettati e testati per la durata presso i nostri centri di ricerca e sviluppo, e offrono ai nostri clienti la scelta tra test manuali di base o test di durezza Knoop completamente automatici.

Serie FALCON

Serie NEMESIS

Serie NEXU

Tutti gli strumenti sono equipaggiati con il software avanzato e facile da usare IMPRESSIONS, che consente un uso semplice pur supportando applicazioni e flussi di lavoro complessi. Inoltre, tutti i componenti elettronici interni critici sono prodotti da INNOVATEST, garantendo un alto livello di controllo qualità nella produzione e assicurando uno strumento di prova della durezza affidabile per molti anni, supportato dalle nostre opzioni di garanzia estesa.