Die vier genormten Hauptprüfmethoden, um die Beziehung zwischen Härte und Größe oder Tiefe des Abdrucks auszudrücken sind: Brinell, Vickers, Knoop und Rockwell. Jede dieser Prüfmethoden hat verschiedene Prüfbedingungen, die durch verschiedene Kombinationen aus Prüflast und Eindringkörpergeometrie definiert werden. Weitere Details erfahren Sie durch Auswahl einer der unten genannten Prüfmethoden.

Die Vickers-Prüfmethode ist verwendet eine weithin vertrauenswürdige Methode zur Messung der Härte über eine breite Palette von Materialien. Entwickelt 1924 von Smith und Sandland bei Vickers Ltd, wurde die Mikro-Vickers-Härteprüfung als vielseitigere Alternative zur Brinell-Prüfung eingeführt.

Ein wesentlicher Vorteil der Vickers-Methode ist ihre Konsistenz: Die Berechnungen sind unabhängig von der Größe des Eindringkörpers, und ein einziger Diamant-Eindringkörper kann sowohl für harte als auch für weiche Materialien verwendet werden. Dies macht die Verwendung von Vickers-Härteprüfmaschinen oder -methoden für eine Vielzahl von Anwendungen geeignet.

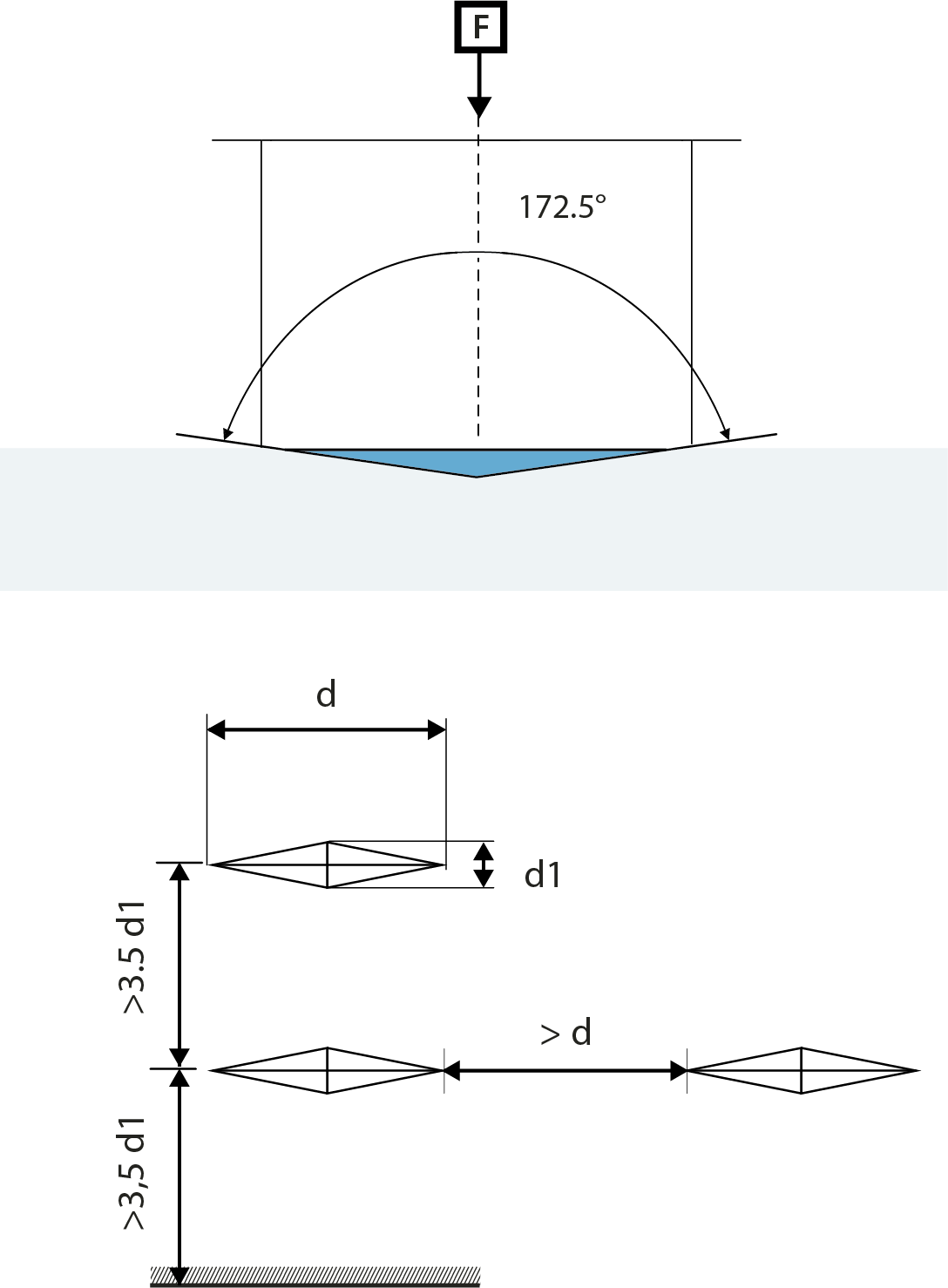

Wie bei anderen Härteprüfungen misst die Vickers-Methode den Widerstand eines Materials gegen plastische Verformung. Sie verwendet einen diamantförmigen Eindringkörper in Form eines pyramidenförmigen, quadratbasierenden Körpers, der unter einer kontrollierten Last in die Oberfläche des Prüfmaterials gedrückt wird.

Nach dem Prozess bleibt ein Eindruck zurück, der diagonal gemessen wird. Das Ergebnis wird als Vickers-Einheit (HV), auch bekannt als Diamant-Pyramiden-Härte (DPH), bezeichnet. Aufgrund seiner Präzision ist dieser Test sowohl für die Bestimmung der Mikro- als auch der Makrohärte geeignet.

Um zuverlässige und präzise Ergebnisse zu gewährleisten, befolgt der Mikro-Vickers-Härte-Test diese wesentlichen Prinzipien:

Der Eindringkörper muss geometrisch ähnliche Eindrücke hinterlassen, unabhängig von der Größe.

Die Prüfstellen müssen gut definiert und leicht messbar sein.

Der Eindringkörper muss eine hohe Widerstandsfähigkeit gegen Verformung haben, weshalb ein Diamant verwendet wird.

Die Vickers-Härtewerte werden in einem standardisierten Format wie xxxHVyy angegeben, zum Beispiel 440HV30, oder xxxHVyy/zz, wobei:

440 der Härtewert ist

HV für die Vickers-Skala steht

30 die Last in Kilogramm-Kraft (kgf) angibt

Falls die Verweilzeit vom Standard (10 bis 15 Sekunden) abweicht, wird dies ebenfalls angegeben:

440HV30/20 bedeutet eine Verweilzeit von 20 Sekunden.

Vickers-Härteprüfgeräte werden in verschiedenen Branchen eingesetzt für:

Materialbewertung

Qualitätskontrolle in der Fertigung

Forschung und Entwicklung in der Metallurgie und Ingenieurwissenschaften

Die Methode wird aufgrund ihrer Fähigkeit bevorzugt, Zugfestigkeitskorrelationen zu liefern und Einblicke in die Abriebfestigkeit und Duktilität zu geben. Während die Vickers-Ergebnisse im Allgemeinen unabhängig von der angewendeten Prüfkraft sind (im Bereich von 500 gf bis 50 kgf), muss darauf geachtet werden, dass die Eindrücke mindestens drei Durchmesser voneinander entfernt sind, um eine Beeinträchtigung durch verfestigte Stellen zu vermeiden.

Typische Anwendungsgebiete umfassen:

Luft- und Raumfahrt sowie Automobilkomponenten

Metallurgische und materialwissenschaftliche Labors

Mikrostrukturanalysen und dünne Beschichtungen

INNOVATEST bietet verschiedene Vickers-Härteprüfgeräte an, die alle mit geschlossener, kraftregelnder Lastaufbringung ausgestattet sind. Unsere Instrumente werden in unseren F&E-Einrichtungen entwickelt, entworfen und auf ihre Haltbarkeit getestet und bieten unseren Kunden die Wahl zwischen grundlegenden manuellen Tests oder vollautomatischer Vickers-Prüfung.

FALCON-Serie

Alle Geräte sind mit der benutzerfreundlichen, fortschrittlichen IMPRESSIONS-Software ausgestattet, die eine einfache Bedienung bei gleichzeitig komplexen Anwendungen und Arbeitsabläufen ermöglicht. Darüber hinaus werden alle wichtigen internen elektronischen Komponenten von INNOVATEST hergestellt, was eine hohe Fertigungsqualität und eine zuverlässige Härteprüfmaschine für viele Jahre gewährleistet, unterstützt durch unsere erweiterten Garantieoptionen.

Die INNOVATEST Rockwell-Härteprüfgeräte sind sowohl für Standard- als auch für Superrockwell konzipiert. Diese Prüfgeräte folgen den Verfahren, die in ISO 6508, ASTM E18, JIS Z2245 festgelegt sind, den weltweit am häufigsten verwendeten Normen zur Messung der Materialhärte.

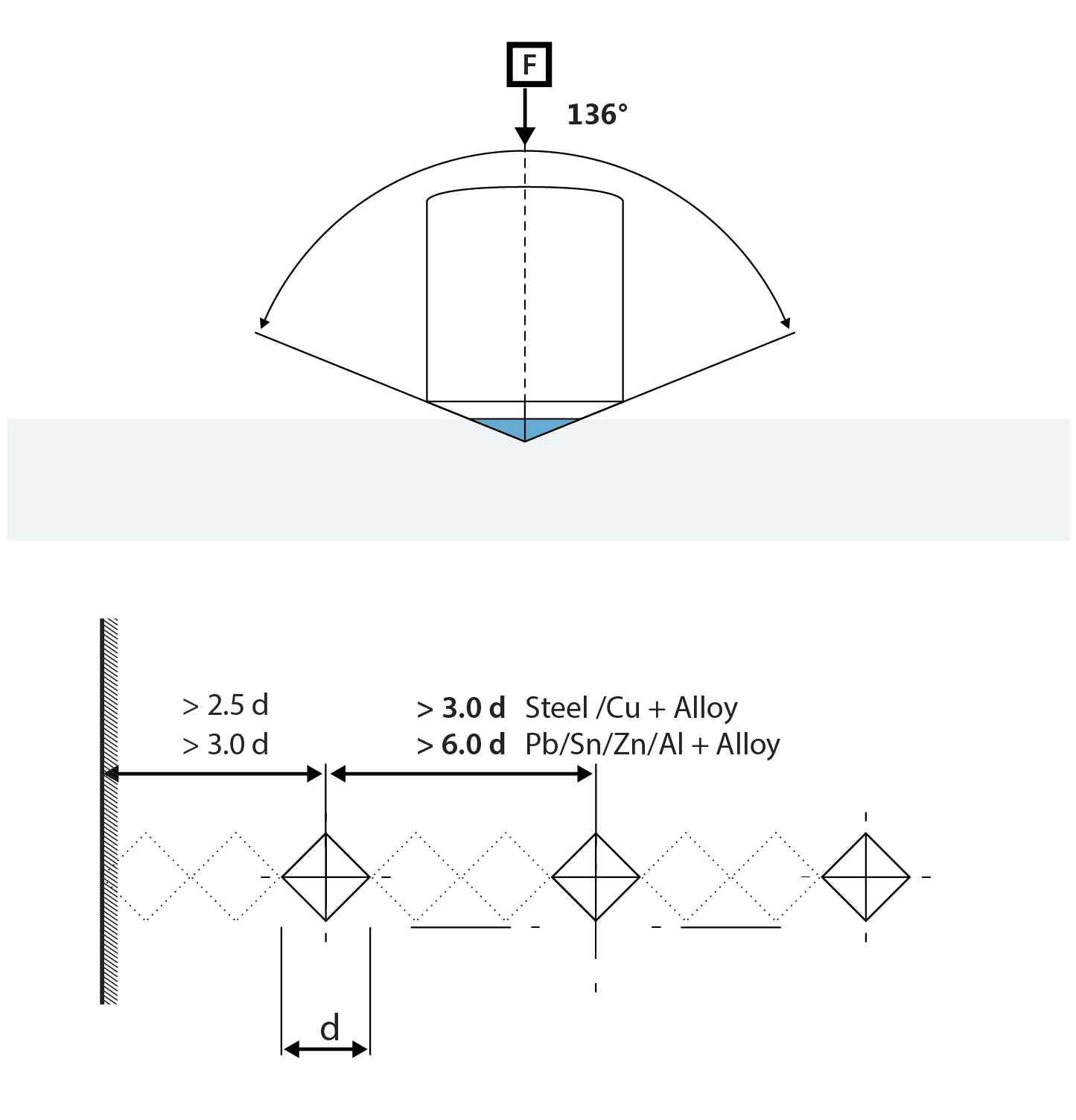

Manuelle, halbautomatische und vollautomatische Rockwell-Härteprüfmethoden werden auf eine breite Palette von Metallen und Kunststoffen angewendet. Die Methode funktioniert, indem die bleibende Eindringtiefe gemessen wird, die durch einen definierten Eindringkörper unter einer bestimmten (Vor-)Belastung erzeugt wird.

Je nach Material und Anwendung können unterschiedliche Rockwell-Skalen verwendet werden, wie z.B. Rockwell HRC für härtere Stähle, HRB für weichere Metalle wie Messing und Superrockwell- Skalen für dünne Materialien oder Beschichtungen.

Mit minimaler Probenvorbereitung bleibt der Rockwell-Test eine der schnellsten und benutzerfreundlichsten Härteprüfmethoden, die in verschiedenen Branchen eingesetzt wird. Die Hauptvorteile der Verwendung eines Härteprüfgeräts mit der Rockwell-Methode sind:

Schnelle Prüf- und Zykluszeiten

Sofortige Anzeige der Härtewerte nach der Belastung

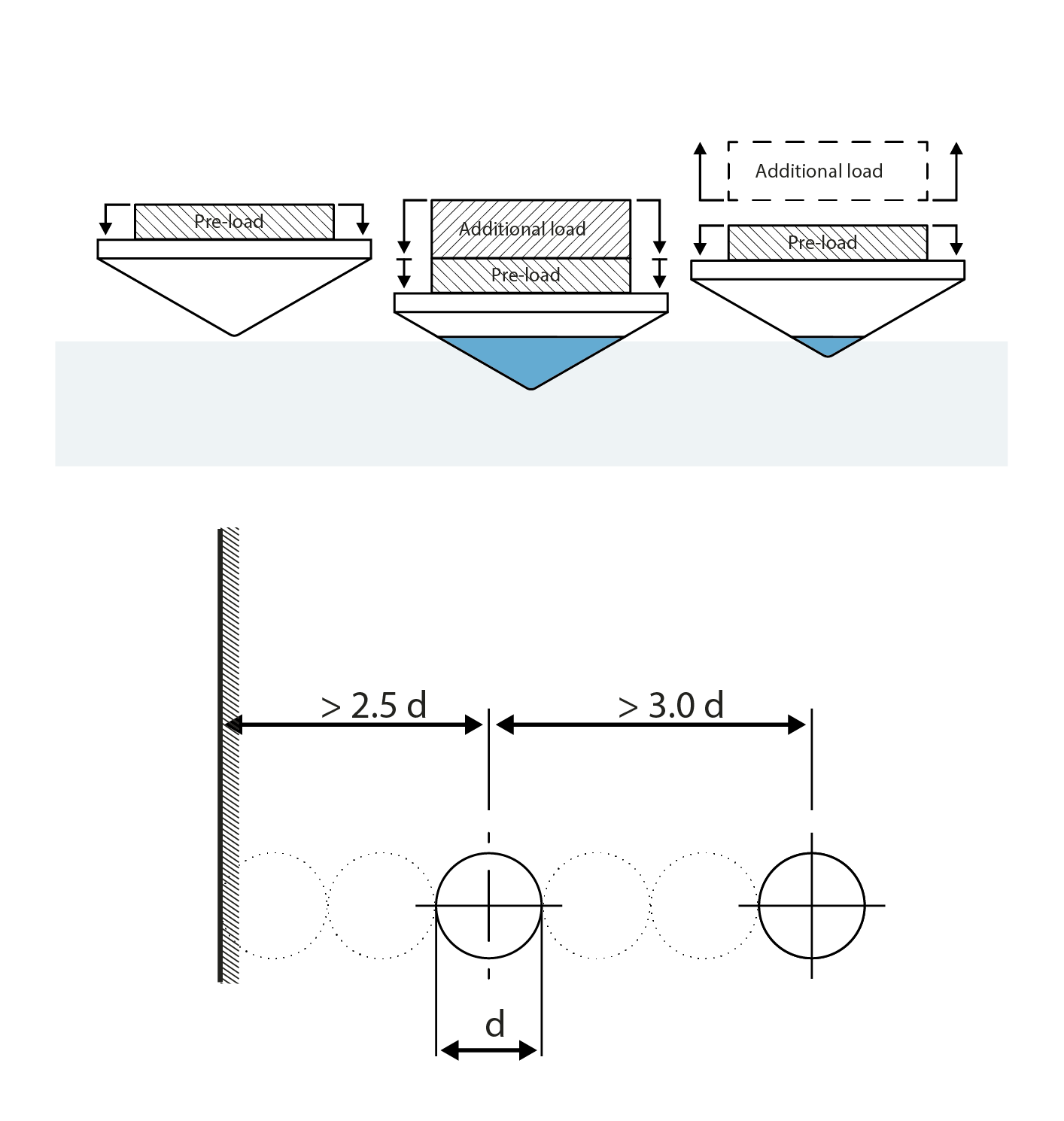

Zuerst wird eine geringe Belastung (Vorlast) angewendet, um einen Null- oder Referenzpunkt festzulegen. Anschließend wird eine größere Belastung hinzugefügt, um die volle Prüfkraft zu erreichen, und diese wird für eine festgelegte Verweilzeit gehalten, um die elastische Rückkehr des Materials zu berücksichtigen. Sobald die größere Belastung entfernt wird, bleibt die kleinere Belastung an ihrem Platz, und der Unterschied in der Tiefe vom ursprünglichen Referenzpunkt wird verwendet, um den Rockwell-Härtewert zu berechnen.

INNOVATEST bietet verschiedene dedizierte Rockwell-Härteprüfgeräte an, die alle mit geschlossener, kraftregelnder Lastaufbringung ausgestattet sind. Unsere Instrumente werden in unseren Forschungs- und Entwicklungseinrichtungen entwickelt, konzipiert und auf ihre Haltbarkeit getestet. Wir bieten unseren Kunden die Wahl zwischen einer grundlegenden manuellen Prüfung oder einer vollautomatischen Rockwell-Prüfung.

GEMINI-Serie

HAWK-Serie

FENIX-Serie

Alle Geräte sind mit der benutzerfreundlichen, fortschrittlichen IMPRESSIONS-Software ausgestattet, die eine einfache Handhabung ermöglicht und gleichzeitig komplexe Anwendungen und Arbeitsabläufe berücksichtigt. Darüber hinaus werden alle kritischen internen Elektronikkomponenten von INNOVATEST hergestellt, was eine hohe Fertigungsqualität gewährleistet und ein zuverlässiges Härteprüfgerät für viele Jahre sicherstellt, das durch unsere erweiterten Garantieoptionen unterstützt wird.

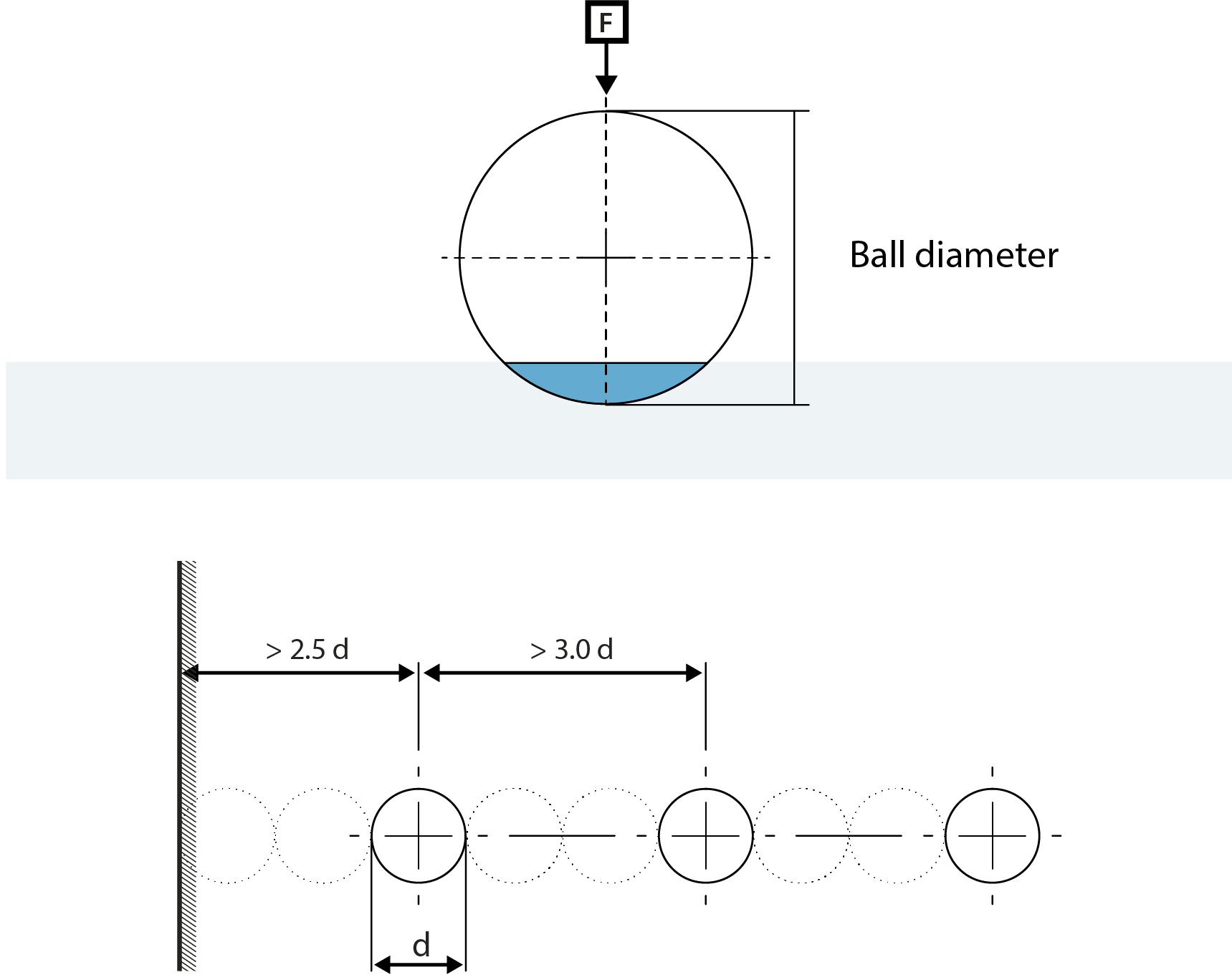

Das Brinell-Härteprüfgerät verwendet die älteste noch weit verbreitete Methode der Härteprüfung. Entwickelt im Jahr 1900 von dem schwedischen Ingenieur Dr. Johan August Brinell, eignet sich diese Technik (standardisiert nach ISO 6506, ASTM E10, JIS Z 2243) besonders zur Messung der Härte von Guss- und Schmiedeteilen mit einer zu groben Kornstruktur anstelle von Rockwell– oder Vickers-Tests.

Die Brinell-Härteprüfbedingungen umfassen etwa 25 verschiedene Last/Ball-Kombinationen. Dies ermöglicht es, fast alle Metalle mit dem Brinell-Härteverfahren (HBW) zu testen, indem einfach die Kugelgröße und die Prüfkraft basierend auf den Abmessungen und dem Design der Probe variiert werden. Das Prinzip bleibt das gleiche, ob ein digitales Brinell-Härteprüfgerät oder ein tragbares Handgerät verwendet wird. In einigen Fällen, solange das Verhältnis von Kugelgröße zu Prüfkraft konstant bleibt, werden die Ergebnisse als genau angesehen, auch wenn zwischen verschiedenen Brinell-Prüfbedingungen gewechselt wird.

Die HBW Brinell-Skala (wobei „H“ für Härte, „B“ für Brinell und „W“ für eine Wolframkarbidkugel steht) ist die am häufigsten verwendete Variante, insbesondere für ferromagnetische und nicht-ferromagnetische Metalle.

Die Ergebnisse des Brinell-Härteprüfgeräts werden in der Industrie weit verbreitet als Grundlage für die Abnahme von Handelslieferungen und Qualitätskontrollen verwendet. Die aus dem Brinell-Test gewonnenen Härtewerte können auch Einblicke in andere Materialeigenschaften geben, darunter:

Dehnbarkeit

Zugfestigkeit

Abriebfestigkeit

Unsere Brinell-Härteprüfgeräte sind extrem robust und können den härtesten Umgebungen standhalten. Falls erforderlich, können sie mit einem Luftfiltersystem ausgestattet werden, um das Innere vor Staub zu schützen. Die Prüfgeräte sind in verschiedenen Formaten erhältlich, einschließlich des tragbaren Brinell-Härteprüfgeräts für vor Ort Anwendungen sowie Tisch- und Standmodellen für hochpräzise Tests in Labor- oder Industriebereichen.

INNOVATEST bietet verschiedene spezialisierte Brinell-Härteprüfgeräte an, die auf einem geschlossenen Kreislaufsystem mit Lastzellen basieren. Unsere Instrumente werden in unseren Forschungs- und Entwicklungseinrichtungen entwickelt, konzipiert und auf ihre Haltbarkeit getestet. Wir bieten unseren Kunden die Wahl zwischen einer grundlegenden manuellen Prüfung oder einer vollautomatischen Brinell-Prüfung.

NEXUS-Serie

NEMESIS-Serie

Alle Geräte sind mit der benutzerfreundlichen, fortschrittlichen IMPRESSIONS-Software ausgestattet, die eine einfache Handhabung ermöglicht und gleichzeitig komplexe Anwendungen und Arbeitsabläufe berücksichtigt. Darüber hinaus werden alle kritischen internen Elektronikkomponenten von INNOVATEST hergestellt, was eine hohe Fertigungsqualität gewährleistet und ein zuverlässiges Härteprüfgerät für viele Jahre sicherstellt, das durch unsere erweiterten Garantieoptionen unterstützt wird.

Der Brinell-Test kann einfach als ein Eindrückhärte-Test erklärt werden, der aus zwei grundlegenden Schritten besteht.

Schritt 1: Eindrückung

Verwenden Sie einen bekannten Eindrückkörper und eine bekannte Kraft. Wenden Sie die bekannte Kraft mit dem bekannten Eindrückkörper senkrecht auf das zu prüfende Material an.

Halten Sie die bekannte Kraft für eine festgelegte Zeit (Verweilzeit).

Schritt 2: Messung

Messen Sie den Durchmesser der resultierenden Eindrückung in mindestens zwei zueinander senkrechten Richtungen.

Der Brinell-Härtewert wird dann aus dem Mittelwert der Durchmesser-Messungen berechnet, entweder mit einer mathematischen Formel, die für diesen Zweck entwickelt wurde, oder anhand einer Tabelle, die auf der Formel basiert.

Der Knoop-Härteprüfer ist für Mikrohartmessungen ausgelegt, bei denen sehr dünne Materialien, Beschichtungen oder spröde Proben bewertet werden, bei denen nur eine minimale Eindringtiefe akzeptabel ist. Diese Härteprüfmethode verwendet eine niedrige Prüfkraft und einen einzigartig geformten Diamant-Eindringkörper, um präzise Härtemessungen im Mikromaßstab zu liefern. Der Prüfprozess ist in den Normen ISO 4545, ASTME92 und JIS B7725 dokumentiert.

Die INNOVATEST Knoop-Härteprüfer, die in den Niederlanden hergestellt werden, sind auf Genauigkeit und Zuverlässigkeit ausgelegt. Wir bieten eine der größten Auswahlen an Mikrohärteprüfgeräten, unterstützt von fachkundigem Service und Support.

Obwohl sowohl Knoop- als auch Vickers-Tests zur Mikrohartmessung gehören, unterscheiden sie sich in der Geometrie der Eindrücke und der Messsensibilität:

Knoop-Eindrücke sind länglich und asymmetrisch, was eine präzisere Härtekartierung über sehr kleine Distanzen ermöglicht. Vickers-Eindrücke hingegen sind quadratisch und symmetrisch, was stabilere Messwerte bei etwas höheren Kräften liefert.

Knoop-Mikrohärteprüfer werden im Allgemeinen bevorzugt, wenn dünne Beschichtungen oder empfindliche Materialien getestet werden. Sie sind besonders geeignet für Prüfkraftwerte unter 200 gf, bei denen Messabweichungen wahrscheinlicher sind.

Wie man Proben für die Knoop-Härteprüfung vorbereitet

Korrosion, Kratzer oder Verformungen können die Ergebnisse erheblich beeinflussen, insbesondere bei niedrigeren Prüfkraftwerten. Das Entfernen aller Oberflächenschäden stellt sicher, dass die Messungen genau und wiederholbar sind.

Wie man Knoop-Härteergebnisse interpretiert

![]()

INNOVATEST KNOOP-Härteprüfgeräte

INNOVATEST bietet verschiedene Härteprüfgeräte an, die die KNOOP-Skalen verwenden und auf einem geschlossenen Kreislaufsystem mit Lastzellen basieren. Unsere Instrumente werden in unseren Forschungs- und Entwicklungseinrichtungen entwickelt, entworfen und auf ihre Haltbarkeit getestet und bieten unseren Kunden die Wahl zwischen grundlegenden manuellen Tests oder vollständig automatisierten Knoop-Härteprüfungen.

FALCON-Serie

NEMESIS-Serie

NEXUS-Serie

Alle Geräte sind mit der benutzerfreundlichen, fortschrittlichen IMPRESSIONS-Software ausgestattet, die eine einfache Handhabung ermöglicht und gleichzeitig komplexe Anwendungen und Arbeitsabläufe unterstützt. Darüber hinaus werden alle kritischen internen elektronischen Komponenten von INNOVATEST selbst hergestellt, was eine hohe Fertigungsqualität und zuverlässige Härteprüfgeräte gewährleistet, die über viele Jahre hinweg zuverlässig arbeiten – unterstützt von unseren erweiterten Garantieoptionen.