El software IMPRESSIONS™ es diseñado y construido por los ingenieros de INNOVATEST para simplificar los requisitos más complicados de los ensayos de dureza de muchas industrias en el campo de los ensayos de dureza. Nuestro GUI (Interfaz Gráfica de Usuario) contiene aplicaciones prediseñadas, control avanzado del flujo de trabajo, informes mejorados y es muy fácil de aprender.

Un simple ensayo puede ser configurado en 3 segundos, y el ensayo que tomaría todo el día para trazar en la muestra puede ser realizado en menos de 10 minutos en la primera vez y luego menos de un minuto por cada repetición. Un sistema de administración a nivel de usuario maximiza la repetibilidad y reproductibilidad a través de múltiples operadores.

The conventional image processing methods on hardness testing machines are fairly successful for clean images that present clear indentation boundaries. In practice, however, workpieces or samples often have rough surfaces that compromise the quality of the image processing which could potentially result in incorrect hardness values.

A human observer can easily find the indentation in both images and the exact boundaries of such indentation. For a computer algorithm, finding the indentation in the right image is much more challenging due to the many gradients in this image. Artificial intelligence can overcome this difficulty by training a complex computer neural network to “think” as a human observer.

The INNOVATEST Brinell AI model is trained in our research facility/R&D department using powerful supercomputers. The training phase optimizes millions and millions of weight factors in a neural network, to learn how an indent can look like, using a gradient descent approach. Weight factors have been optimized by a human observer and after optimum weigh factors where determined. Using the AI function on our hardness tester to detect new indentations is called ‘’inference’’ and requires significantly less computing power. The AI model has been created.

During inference, a new image (a new Brinell indent image) is entered in to the neural network with weights that where determined during training. The complex algorithm is capable to calculate a “mask” on its own, this mask is plotted on top of the indent image, exactly filling the indent and marking the edges that then can be easily detected by automatic image recognition system.

This super advanced technology requires no special objectives and provides even indents with poor visibility, often the case with shallow indents in rough surface materials, to be perfectly detected and measured.

Metallography is used to investigate metals from copper and titanium to iron, steel and alloys of every description. These investigations can now be performed quantitatively and reliably using the INNOVATEST Metalloscope™ 1 software module, running on most of our higher-end hardness testing machines*. *(features of Metalloscope™ 1 software depend on the particular tester model).

The microstructure of metals has a significant influence on properties such as strength and corrosion resistance. Therefore, a detailed investigation of the microstructure with the help of microscopy is central to metallographical disciplines as well as many industrial applications.

The integrated high precision accelerometer electronics continuously monitor your tester’s stability environment. While the tester has vibration isolators (machine dampers) installation environment is often not ideal. Think of heavy traffic, loaded fork lift trucks, excentre presses or other equipment making shop floor installation a base of trouble.

For certain countries/area’s in the world where light earthquakes are so common that they are hardly noticed, the vibration monitoring system will give a warning message and stop the hardness testing process to avoid incorrect readings.

Extreme high or low temperatures might not only effect the hardness readings of your machine (think of installation in extremely warm countries or nearby furnaces) extreme humidity might even damage the sensitive electronics. That’s why we offer vibration, temperature and humidity monitoring.

The basic function of the barcode reader is to load data in to determined user fields. The BAR | QR code module of INNOVATEST connects the machine to a database or network environment loading samples and data.

Whether simply inserting header files (single or serial) or the complete integration of reading devices for the automatic selection of database templates, retrieving data from connected ERP or quality systems (optional) QR and barcode readers simplify complicated work procedures for the operator. The scanner loads all customer data in the hardness testing machine and assures that the testing outcome is included in the particular test report database, fully automatic.

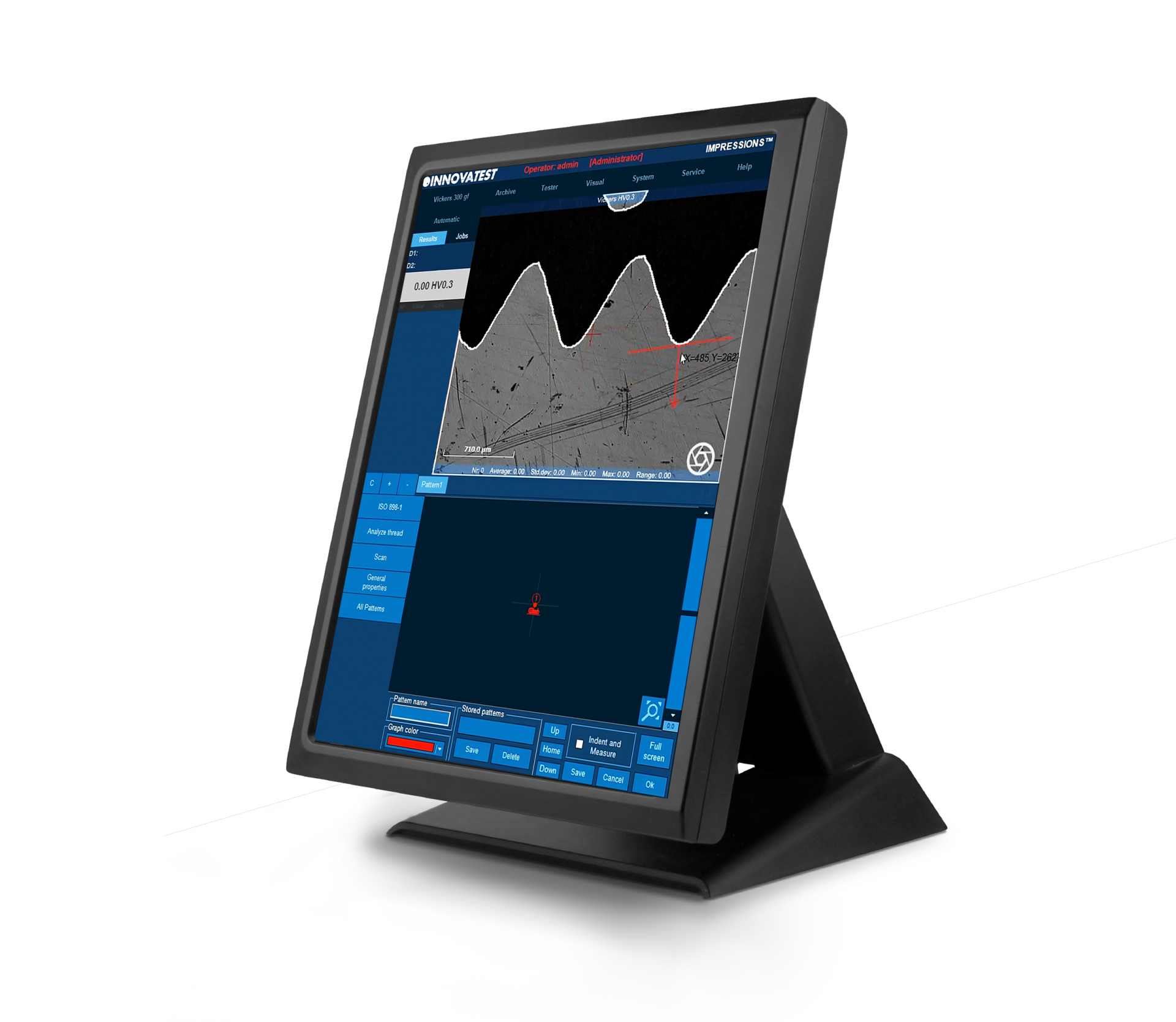

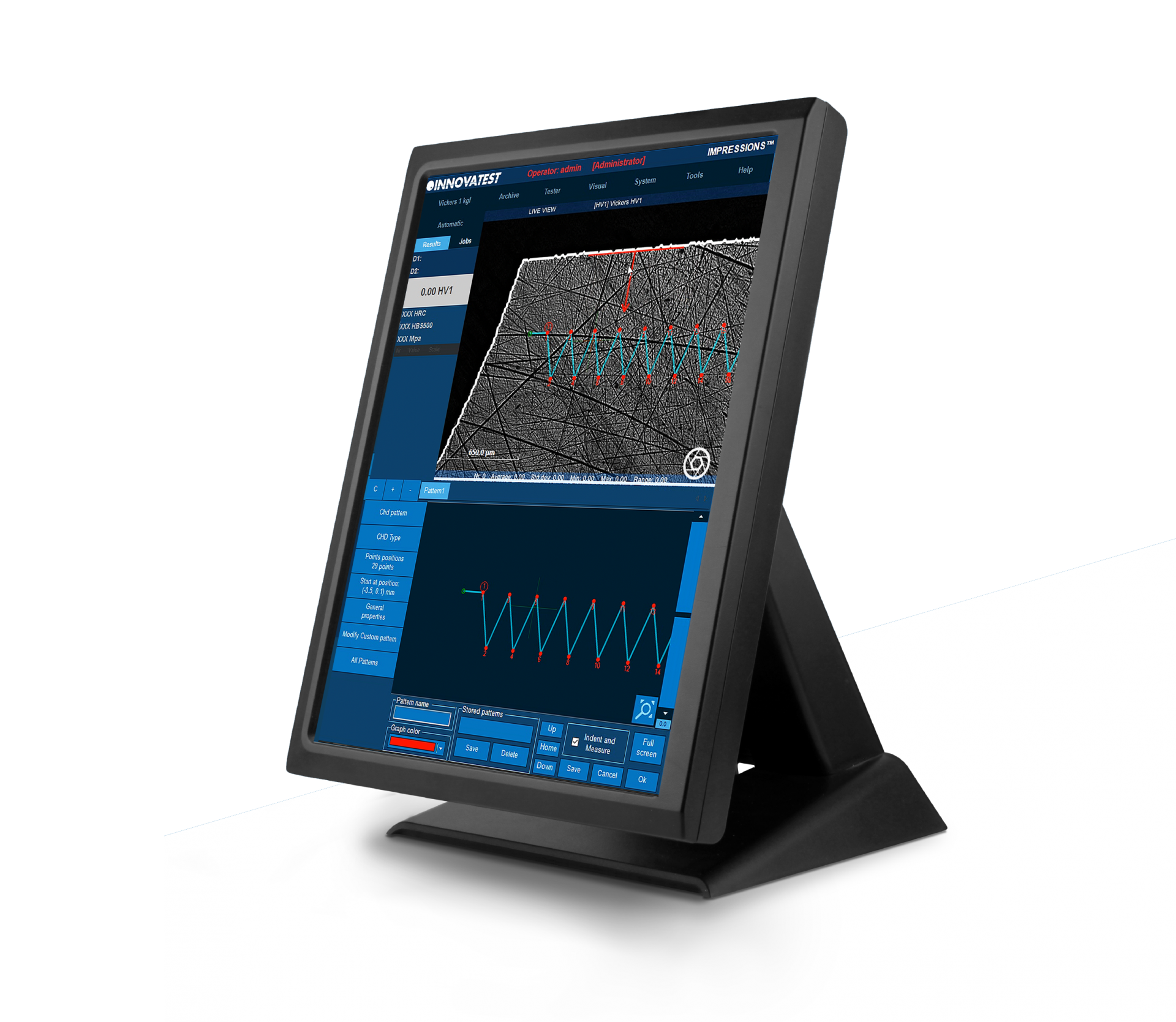

El editor de patrones de IMPRESSIONS™ le permite al usuario crear cualquier número de patrones de ensayo con un gran número de ajustes de variables, crear patrones de ensayo con gran precisión y libertad, verificar los ajustes en el modo de vista previa, así como arrastrar y soltar los patrones desde una muestra de ensayo a otra. La función de vista en vivo por medio de la cámara de vista general de zoom, no requiere la unión de imágenes.

Combine diferentes patrones e incluso diferentes cargas de ensayo en un programa, y ejecútelos de forma automática totalmente. Todos los puntos de prueba pueden ser identificados individualmente o según las especificaciones del cliente. La etiqueta se muestra en la lista de resultados de la prueba y en la vista general de los resultados de la prueba y en la impresión de los resultados. Una función importante para el análisis de muestras al final de un ensayo y en el futuro para la revisión de ensayos anteriores.

Una vez que el campo visual necesita ser más grande que el rango del zoom, se puede seleccionar el escaneo y la unión para crear una vista general completa del escenario o imágenes detalladas de áreas más grandes de una muestra de ensayo. Estas imágenes en detalle pueden utilizarse entonces para informar o definir las ubicaciones de los patrones de ensayo.

Para aquellos que requieran un conocimiento más profundo del comportamiento de los materiales, que deseen estudiar fractura y fatiga de materiales, el crecimiento de las grietas puede ser predecido y medido utilizando la aplicación KIC. El software soporta la detección de grietas KIC bajo carga con reportes personalizados de resultados KIC. Mediante uno o ambos métodos, Palmqvist o Media/Radial, la resistencia a la fractura es ahora un ensayo repetible y reproducible a través de múltiples operadores.

Esta aplicación escanea todo el contorno (o parcialmente) del área de una muestra. La función puede utilizarse con un objetivo usando la cámara de vista general de zoom para el escaneo a alta velocidad. El sistema escanea todo el contorno definido y almacena todos los datos relevantes en el programa del ensayo.

Posteriormente, se puede insertar un número ilimitado de puntos de ensayo en la imagen escaneada, o se puede establecer a distancias seleccionadas (offset), respecto al contorno. Esta característica avanzada permite que el procedimiento de ensayo de dureza se realice automáticamente. Una excelente característica para combinar con el mapeo de dureza 2D o 3D, también conocido como »gráfico plano de dureza».

La aplicación «Gráfico plano de dureza», también conocida como «Mapa de colores», resulta ser la herramienta perfecta para asegurar en detalle la distribución de la dureza efectiva sobre la sección transversal total de las muestras tratadas térmicamente. Es una función importante en la exploración de materiales, en las pruebas de soldadura o en el análisis de falla.

Además de la opción de mostrar un diagrama gráfico 2D, el sistema puede generar un gráfico 3D también. Los diagramas de dureza 2D y 3D están incluidos en la misma aplicación.

La opción de dibujo y medición ofrece la posibilidad de hacer mediciones simples cuando se utiliza la vista del objetivo o la imagen de la cámara de vista general. Las capacidades son las mediciones de distancia, longitud y ángulo.

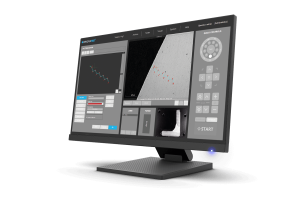

La única en la industria, modo vertical de 15», pantalla táctil capacitiva, suficientemente espaciosa para todas las aplicaciones posibles. Pantalla doble: Para usuarios exigentes, una segunda pantalla vertical de 15» o 24» horizontal es opcional.

Para fines educativos, escuelas, universidades, se puede conectar un proyector full HD a la salida compatible con HDMI. Con todas estas opciones de configuración de hardware y software, actualizaciones anuales y mejoras bajo demanda, IMPRESSIONS™ es realmente el software líder en la industria.

Imagínese teniendo un reporte creado por usted que incluye: El nombre de su compañía, dirección, información de contacto, resultados etiquetados relacionados con los patrones o secuencias, imágenes de sus mediciones ópticas, unión de imágenes, sección de notas para cada resultado o imágenes, esquema del patrón realizado, imagen general de su patrón en su muestra, estadísticas completas, resumen de sus resultados, configuración de limites de resultados, pasa o no pasa… toda esa información o tener la capacidad de sólo tener lo que necesita reportado, nosotros lo llamamos nuestro Configurador de Reportes. Usted decide cuánto o qué tan poco reporta por PDF o impresora láser. Incluso lo mantenemos simple eligiendo exportar un archivo de extensión CSV, a una unidad de disco duro o a una ubicación de archivo de red. ¡La administración de datos en su mejor momento!

Esta práctica función en IMPRESSIONS™ permite hacer capturas de pantalla del área de vista por medio de una cámara de vista del objetivo y/o de vista general. Esto da la oportunidad de almacenar tales imágenes con comentarios o de añadirlas al generador de informes para su posterior procesamiento.

Esta tecnología reconoce el borde de su muestra automáticamente o con un clic del ratón. Esto ayuda a determinar y fijar la posición inicial deseada para CHD u otros trabajos de patrones de ensayo.

Esta función muestra la profundidad del indentador en el material mientras se realiza una medición de Rockwell. El diagrama carga/profundidad contiene la visualización de la relación entre la profundidad del indentador y la carga aplicada.

Una herramienta de software especializada de IMPRESSIONS™ que permite configurar y realizar ensayos totalmente automáticos según la norma ISO 898-1 para la medición de la parte (des)carbonizada de la rosca del tornillo. El generador de reportes se ha mejorado con funciones de reporte para esta aplicación.

Una herramienta de software especializada de IMPRESSIONS™ que permite configurar y realizar ensayos totalmente automáticos según la norma ISO 2702 para la medición de la parte (des)carbonizada de la rosca del tornillo. El generador de informes se ha mejorado con las características de informe para esta aplicación.

Para trabajos repetitivos, IMPRESSIONS™ utiliza la opción de configurar y almacenar programas de ensayos personalizados. Para cada tarea, se puede crear un «trabajo». Todos los parámetros específicos de la aplicación, como la escala de la dureza, fuerza, tiempo de espera, patrón, conversión y la plantilla del reporte se almacenan en el mismo programa. La administración a nivel de usuario permite que todos los parámetros estén protegidos de alteraciones inadvertidas escalando su repetibilidad y reproducibilidad al realizar sus ensayos con su configuración de programas de ensayo.

Ya no es necesario el posicionamiento manual de las líneas de medición de indentación. IMPRESSIONS™ ha refinado sus algoritmos de medición que detectan las indentaciones incluso en superficies muy pobres o rayadas y miden las dimensiones de las indentaciones relevantes de acuerdo con las normas. Tenga el control cambiando al modo de medición manual y ajuste las mediciones tocando la pantalla táctil o usando el ratón.

Se pueden colorear las líneas de indentación para obtener el mejor contraste con la superficie de la muestra. Para asegurar que las medidas cumplan con los estándares relevantes de simetría, habilite el control automático de indentación. Todos los valores de dureza pueden ser convertidos a otras escalas de acuerdo con ISO 18265, ISO 50150, ASTM E140.

¿Cómo se aumenta el rendimiento de su laboratorio? Haciendo que el diseño del ensayo más común sea tan fácil de configurar como lo es realizarlas automáticamente y aun así cumplir con las normas aplicables. Los ensayos de CHD/SHD/NHD pueden iniciarse directamente desde la vista de superficie o desde la vista general. Se pueden definir por separado puntos esenciales de dureza adicionales para las mediciones NHD.

Las distancias de los puntos del ensayo se establecen automáticamente a una distancia mínima, siguiendo el estándar, para asegurar que se lleve a cabo un ensayo correcto. El modo de ensayo de ahorro de tiempo «completa todas las indentaciones – luego evalúa» y «auto-parada» para completar la serie de pruebas tan pronto como se haya alcanzado el límite inferior de dureza. El generador de reportes se ha mejorado con funciones de reporte para esta aplicación.

Esta herramienta especialmente desarrollada permite realizar ensayos de dureza en partes o segmentos soldados de acuerdo con la norma ISO. La configuración del patrón según los requerimientos se convierte en «fácil de hacer», debido a los puntos de ensayo preestablecidos en las diferentes zonas de la soldadura y la correlación automática entre los puntos de ensayo.

El sistema ejecuta un procedimiento de ensayo totalmente automático, muestra y registra los resultados, por consiguiente. El generador de reportes se ha mejorado con funciones de reporte para esta aplicación.

Esta aplicación se desarrolla en estrecha colaboración con fabricantes especiales de casquillos y carcasas de munición. Esto permite la realización de ensayos en casquillos y carcasas individuales y múltiples de acuerdo con los requerimientos de la industria.

El procedimiento de ensayo totalmente automático genera un reporte detallado, que proporciona lecturas individuales y estadísticas con indicación de Pasa/No Pasa. Esto además incluye sofisticados ajustes para la remedición. Para más información, por favor contacte a nuestro departamento de ventas.