INNOVATEST ontwerpt en produceert voornamelijk hardheidsmeters die kracht aanbrengen op het indruklichaam (indenter) via hoog nauwkeurige elektronische krachtopnemers (load cells) in een gesloten regelkring (closed loop system). Om de grote voordelen voor hardheidsmeters van gesloten regelkringen ten opzichte van dood gewicht (dead weight) systemen te begrijpen, is het zinvol om de onderstaande buttons met meer informatie te bestuderen.

Optiek veroorzaakt vaak beperkingen op het gebied van hardheidsmeting. INNOVATEST ingenieurs en toeleveranciers hebben de meest geavanceerde optische beeldvormingssystemen ontwikkeld voor Vickers, Brinell of Universele hardheidsmeetmachines. Voor de minder veeleisende gebruikers bieden wij ook analoge en elektronische microscopen op onze machines aan.

INNOVATEST Europe BV bevindt zich in het zuiden van Nederland, in de oude romeinse nederzetting Maastricht, vlakbij de technische universiteiten (TU) van Aken, Eindhoven en de Hogeschool Zuyd. Op deze locatie werken onze topexperts uit de optische, mechanische, elektronische en software disciplines aan nieuwe ontwerpen, nieuwe technologieën en geavanceerde firmware- en video machinemeetsystemen voor hardheidsmeters.

In de meeste hardheidsmeters komen 3 of 4 disciplines samen. Ons team van meer dan 20 mechanische, elektronische, optische en software specialisten werkt voortdurend aan de ontwikkeling van nieuwe producten die de procedures voor het meten van de hardheid vereenvoudigen of nog beter aansluiten op de eisen van de gebruiker.

Het INNOVATECH R&D team ontwikkelt en ontwerpt mechanica, hardware en firmware toepassingen. Alle technologie die gebruikt wordt in onze producten komen van onze R&D faciliteiten, terwijl alle elektronische printplaten en high tech componenten in Nederland of wereldwijd worden geproduceerd, door topklasse onderaannemers.

INNOVATECH ontwikkelt innovatieve technologie voor hardheidsmeters. Het R&D team richt zich ook op oplossingen op maat, zodat de gebruiker een hardheidsmeter kan specificeren die perfect past bij een bepaalde klus.

Vraag ons verkoopteam om meer informatie over ”fit for purpose” hardheidsmeters.

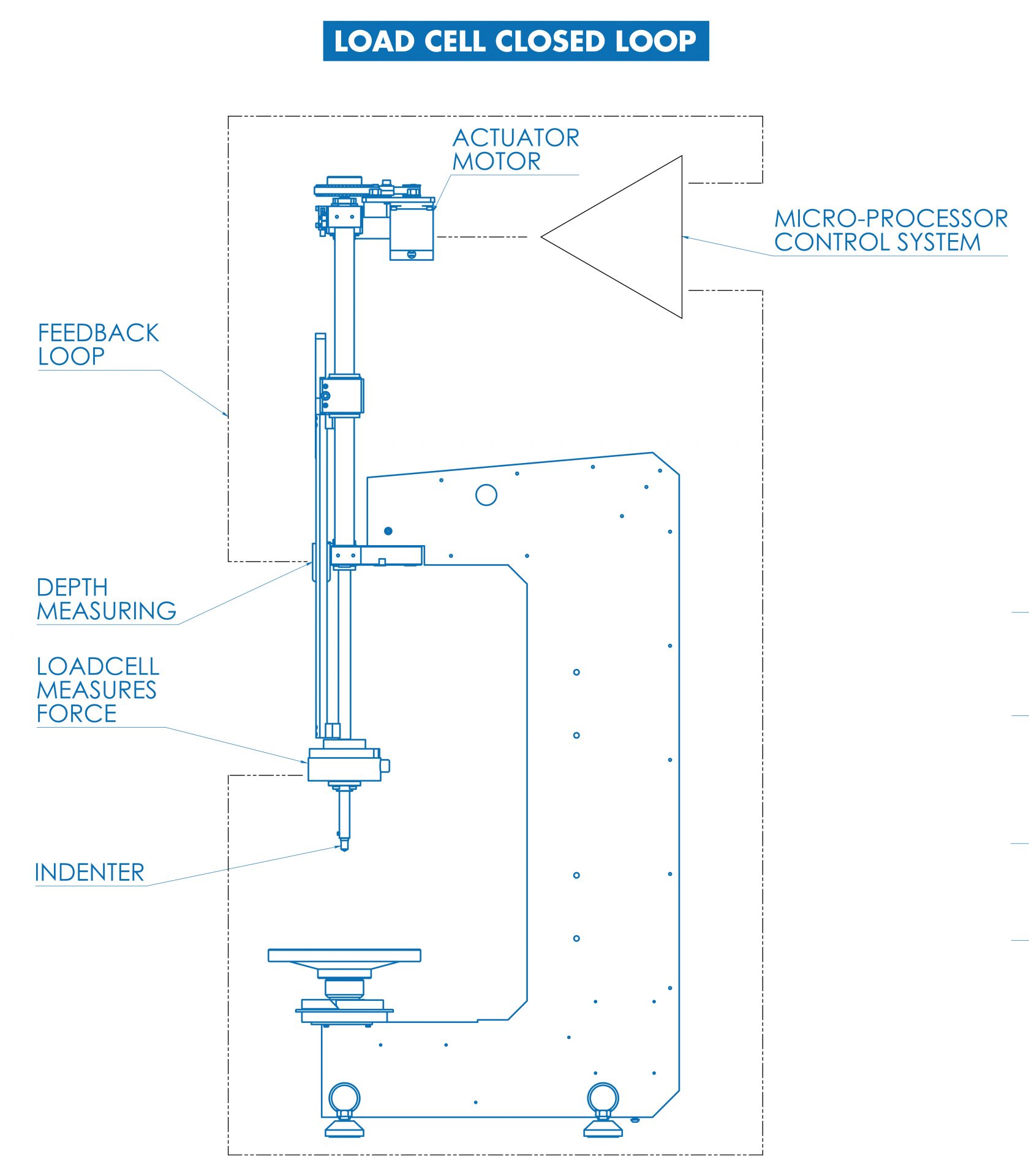

Tijdens de vroege industrialisatie werd het meten van kracht in mechanische constructies steeds belangrijker. Rond 1940 werd een elektronische krachtopnemer (load cell) uitgevonden. Een krachtopnemer (load cell) is een sensor die onder vervorming een spanning afgeeft. Een hogere kracht, geeft een hogere kracht. Het uitgangsignaal van de load-cell wordt via elektronica (met o.a. ruisfilters) omgezet naar uiterst nauwkeurige meetwaarden.

In de jaren 50 werden krachtopnemers geïmplementeerd in trek- en compressie materiaalbeproevingsmachines. De krachtopnemer wordt bij voorkeur net voor of zo dicht mogelijk bij het punt van aanraking met het werkstuk gemonteerd. Het elektronische systeem is ontworpen om de toegepaste krachtinformatie terug te leiden naar de controller, die de motor van het mechanisme aanstuurt. Op die manier kan er nooit te veel of te weinig kracht worden aangebracht. Systemen met een gesloten regelkring werken zo goed dat tegenwoordig alle elektronische trek- / compressie-meetmachines uitsluitend gebruikmaken van deze besturing. Een machine met gesloten-regelkring kan constant de toegepaste testkracht meten. De componenten die in een gesloten-regelkring-systeem worden gebruikt, leiden tot een veel eenvoudiger ontwerp dan een doodgewicht-systeem. Zoals vermeld op de pagina DOODGEWICHT-systemen van deze website, hebben doodgewicht-systemen hendels, draaipunten en andere wrijvingsopwekkende componenten nodig om efficiënt te functioneren.

In een hardheidsmeter is de indenter (het enige deel van het krachtsysteem dat in contact komt met het werkstuk) het belangrijkste element voor een juiste hardheidsmeting. Om het effect van mechanische onvolkomenheden, mechanische bewegingen of andere verstoringen die de testkracht zouden kunnen beïnvloeden, te elimineren, moet de krachtopnemer zo dicht mogelijk bij de indenter worden geïnstalleerd.

Alleen op deze manier komen krachtopnemer-gebaseerde, gesloten-regelkring systemen tot hun maximale krachtnauwkeurigheid. Krachtopnemers die op andere posities in de mechanische krachtactuator van de hardheidsmeter zijn geplaatst, verliezen snel hun voordeel ten opzichte van traditionele ballastsystemen.

Ingenieurs bij INNOVATEST hebben unieke niet-commerciële krachtopnemers en krachttoepassingssystemen ontworpen die het hart van elke machine vormen. Vrijwel alle INNOVATEST-hardheidsmeters meten de kracht op de plaats van de indenter om de voordelen van gesloten regelkring-technologie te garanderen.

Voordelen van een gesloten-regelkringsysteem:

Hoge nauwkeurigheid testkrachten

Force feedback verzekert dat de juiste kracht wordt toegepast

Breed scala aan testkrachten, ongehinderd door mechanische beperkingen

Snellere testprocedures

Weinig mechanische onderdelen in vergelijking met doodgewicht-systemen

Eenvoudige elektronische kalibratieprocedure

Nadelen van een gesloten-regelkringsysteem:

Duurder dan een dood-gewichtsysteem

Vereist elektriciteit

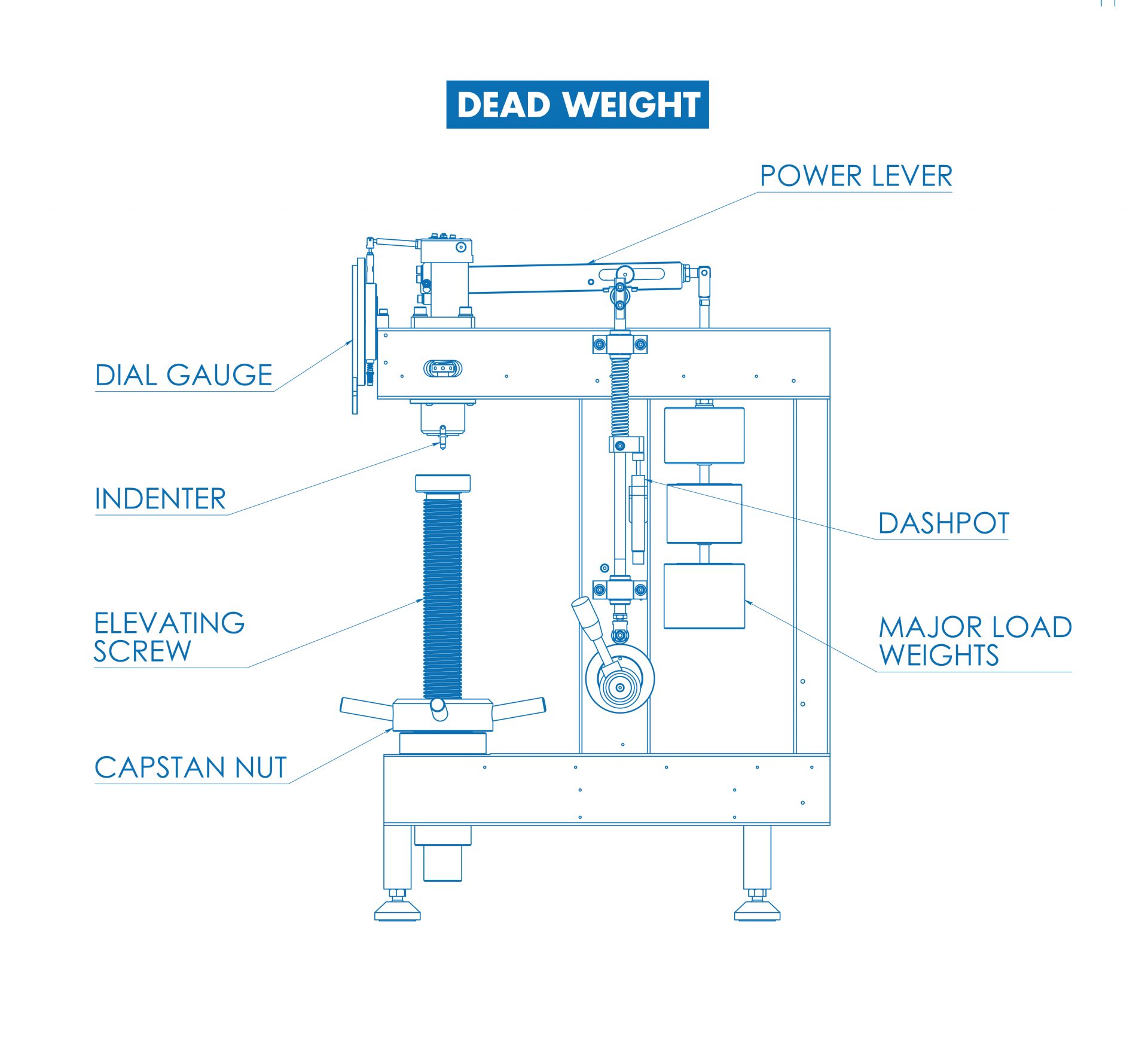

Sinds de uitvinding van hardheidsmeters door Stanley Rockwell en Johan Brinell worden in hardheidsmeters gewichten toegepast om de vereiste testkracht aan te kunnen brengen. Deze gewichten, veelal blokken staal, zijn een relatief goedkope manier om kracht op te wekken. De constructie heeft echter nog al wat nadelen.en.

Terwijl het gebruik van gewichten in materiaalbeproevingsmachines lange tijd populair is geweest, kwamen naar decennia toepassen van deze methode ook vele nadelen aan het licht.

Een probleem is gelegen in de constructie om de gewenste testkracht te verkrijgen. Het was immers niet praktisch om testmachines te bouwen waarin de gevraagde testkracht 1 op1 kon worden overgebracht.

Voorbeeld;

Voor een Brinell test met een 10mm ball indenter is bijvoorbeeld het aanbrengen van 3000kgf vereist. Het bouwen van een machine waarin een gewicht van 3000kg moet worden gecontroleerd is natuurlijk geen sinecure en in feite ook geen optie.

Er is in de praktijk dus gekozen voor machines met een hevel systeem, een soort van hefboomconstructie die van een kleiner gewicht een grotere kracht maakt.

Het nadeel van deze constructie dat er vaak meerdere hevels en vele draaipunten aanwezig zijn die in feite geen ongehinderde krachtoverbrenging kunnen garanderen.

Denk aan corrosie vorming in gebruikte lagers of roest op de oppervlakte van kantelpunten. Daarnaast is er ook sprake van slijtage aan de oppervlakten van mechanische delen binnen een dergelijke constructie.

Vaker kalibreren en justeren was een van de nadelen.

Er is ook geen sprake van controle over de werkelijk aangebrachte kracht. Men kan slecht indirect nagaan of de toegepast kracht wel klopte.

Door steeds strengere ISO, ASTM en JIS industrienormen is het gebruik van machines met gewichten in feite steeds moeilijker te verantwoorden. Er is simpelweg geen garantie dat de aangebrachte kracht in een test, de vereiste kracht is.

Voordelen van machines met gewichten

Gemakkelijk te vervaardigen

Lage productiekosten

Analoge systemen hebben geen elektrische aansluiting nodig

Nadelen van een doodgewichtsysteem (open lus):

Geen terugkoppeling over de werkelijk geleverde testkracht

Geen gesloten regelkring

Temperatuur- en omgevingsgevoelig

Minimale herhaalbaarheid en reproduceerbaarheid prestaties

Kalibratie per schaal onmogelijk, het hele mechaniek wordt bij kalibratie aangepast

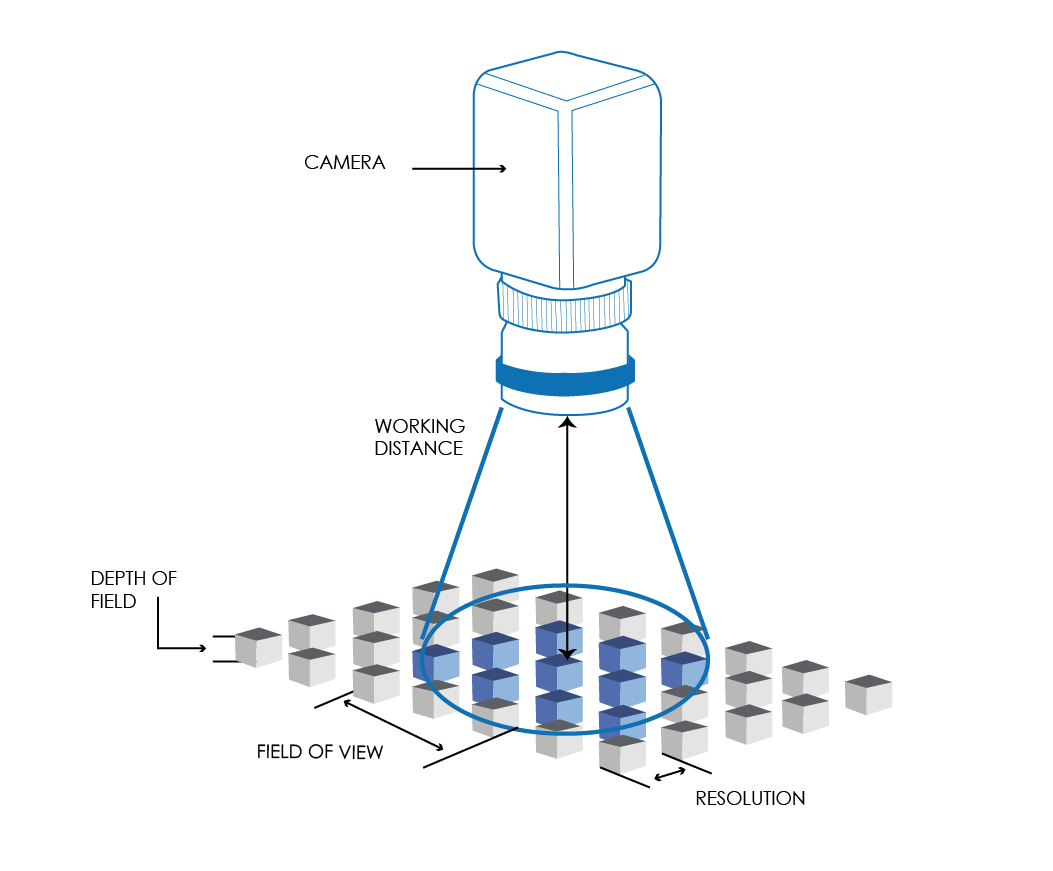

Volgens de Automated Imaging Association (AIA) omvat industriële beeldverwerking alle industriële en niet-industriële toepassingen waarin een combinatie van hardware en software de apparaten aanstuurt bij het verwerven en verwerken van beelden.

Industriële beeldverwerking helpt om complexe hardheidsmetingen betrouwbaar en consistent uit te voeren.

Hoewel industriële beeldverwerking veel gelijke algoritmen en benaderingen gebruikt zoals bij academische, overheids- en militaire toepassingen, zijn de vereisten totaal verschillend. INNOVATEST-beeldverwerking is een geïntegreerd onderdeel van onze geautomatiseerde hardheidsmeters en combineert optische systemen met verfijnde algoritmen voor de meting van de indrukking, een duidelijk overzicht van het werkgebied en voor werkstukherkenning.

We gebruiken alleen camera’s met hoge framesnelheden, resoluties tot 18 megapixels en automatische feed- en werkgebiedzoomsystemen. Tevens zijn onze systemen uitgerust met uitstekende ringlichttechnologie, LED-panelen en geavanceerde optische filterprocessen welke leiden tot de best mogelijke hardheidsmeting.

Voor eenvoudige toepassingen

Alhoewel de meeste INNOVATEST hardheidsmeters gebruik maken van ontwikkelde industriële camerasystemen met hoge resolutie en LED-ringverlichting of LED-panelen, zijn onze eenvoudigere modellen zoals de FALCON 400 en 450 uitgerust met het beproefde concept van een metallurgische microscoop en een op LED gebaseerde Köhler-verlichting. Köhler-verlichting is een methode voor het verlichten van proefstukken die wordt gebruikt voor doorgelaten en gereflecteerd licht (trans- en epi-verlichte) optische microscopie. De Köhler-verlichting zorgt voor een gelijkmatige verlichting van het proefstuk en zorgt ervoor dat er geen reflecties van de verlichtingsbron (bijv. halogeenlampen of leds) in het beeld zichtbaar zijn. Dit type verlichting is de geprefereerde techniek voor preparaatverlichting in moderne wetenschappelijke lichtmicroscopie. Het vereist extra optische elementen van hogere kwaliteit die vanwege de kosten niet worden gebruikt in eenvoudigere lichtmicroscopen.

INNOVATEST hardheidsmeters kunnen worden geleverd met externe desktopcomputers of werkstations. De voorkeur van de klant is hierin doorslaggevend, mits de geleverde computer voldoet aan de minimumvereisten voor de werking van onze machines.

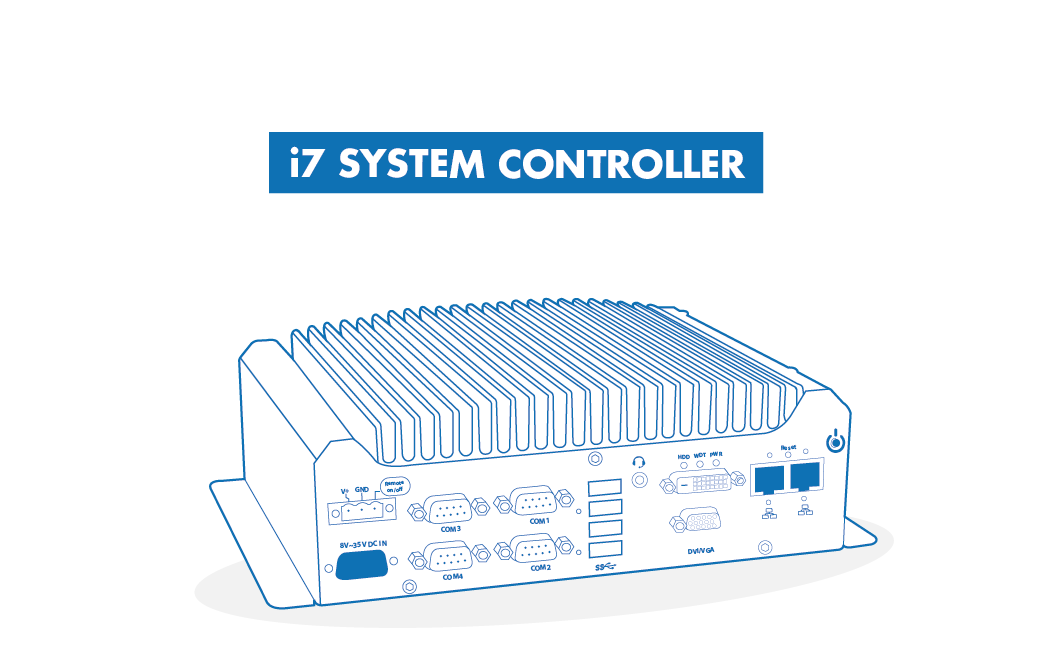

INNOVATEST raadt het gebruik van onze standaard embedded Industrial Windows-controller ten zeerste aan, laat ons uitleggen waarom:

Voordelen van een ingebouwde industriële computer

De ingebouwde computer speelt een cruciale rol in o.a. de medische en farmaceutische sectoren. Ook in de voedings-, dienstverlenende en defensie-industrie is deze pc onmisbaar. Hieronder benoemen we een aantal voordelen die ingebouwde industriële computers hebben ten opzichte van een algemene desktop of werkstation;

Prestatie-efficiëntie – Een ingebouwde industriële computer heeft over het algemeen één enkele functie. Een verkeerslichtmatrix beschikt bijvoorbeeld louter over de soft- en hardware die nodig zijn voor dat specifieke doel. Het product is hiervoor dusdanig geoptimaliseerd. Een gebruiker kan zichzelf afvragen of het handig is om een raketwerper te bedienen vanaf een desktopwerkstation waarop tevens Word, Excel of spelletjes zijn geïnstalleerd. Bij INNOVATEST geloven we dat de bediening van hardheidsmeters en andere kwaliteitsapparatuur moet gebeuren middels een controller die slechts één taak heeft, namelijk het leveren van machineprestaties met hoge betrouwbaarheid.

Productbetrouwbaarheid – Een ingebouwde industriële computer wordt mogelijk blootgesteld aan zware omstandigheden. Fabrikanten voegen vaak bepaalde functies toe om alsnog probleemloze prestaties te garanderen. Enkele voorbeelden hiervan zijn een SSD, voor snelle, betrouwbare gegevensopslag en een watchdog-timer. Een ontwerp voor een ventilatorloze werking is een ander goed voorbeeld. Dergelijk ontwerp elimineert het risico op oververhitting door bewegende delen. Het mechanische koellichaam zoals toegepast in alle INNOVATEST-machines elimineert elk warmteprobleem.

Duurzaamheid – Ingebouwde industriële computers worden veelal in fabrieken en andere zware omgevingsomstandigheden gebruikt. Hierdoor worden ze blootgesteld aan de ruwe behandeling die deze omgevingen met zich meebrengen. Ingebouwde industriële computers zijn (afhankelijk van hun gebruik) gebouwd om zware omgevingsomstandigheden te weerstaan. De computers zijn in staat stationaire klappen te absorberen en blijven zelfs functioneel tijdens transport. Een coating op het moederbord zorgt ervoor dat het systeem bescherming geniet tegen vocht en vuil.

Langere productlevenscyclus – Fabrikanten implementeren chipsets met een verlengde levensduur. Hierdoor wordt de normale levensduur van ingebouwde industriële computers geschat op ongeveer zeven tot tien jaar. Dit is 3x langer dan de verwachte levensduur van een desktopwerkstation.

Aanpasbare functies – Computers voor algemeen gebruik beschikken doorgaans over een reeks basisfuncties die geschikt zijn voor kantoorgebruik. Dergelijke functies zijn daarentegen vaak onbruikbaar in industriële apparatuur, vooral omdat een ingebouwde industriële computer slechts 2 hoofdfuncties heeft. Deze zijn bediening en het verzamelen van gegevens. De gegevensverzameling van industriële apparatuur via de gespecialiseerde software is ten behoeve van de bediening. Met deze doeleinden in gedachten, kan men bijna alles doen met de hardware. Een OEM-fabrikant, zoals INNOVATEST, kan de eenheid verder aanpassen n.a.v. de behoeften van de klant door (bijvoorbeeld) eigen software zoals IMPRESSIONS ™ te installeren.

INNOVATEST hardheidsmeters hebben ingebouwde industriële computers als standaard controllers voor al onze IMPRESSIONS ™ -gestuurde hardheidsmeters.

Dus, kan INNOVATEST IMPRESSIONS ™ -software draaien op een standaard Hewlett Packard, Dell of een andere A-klasse desktopcomputer? Ja dat kan, we raden het gewoon niet aan, om de bovenstaande redenen.