A INNOVATEST projeta e fabrica, principalmente, durômetros de ciclo fechado, baseados em células de carga. Para entender as grandes vantagens dos sistemas de ciclo fechado em relação aos sistemas de peso morto, particularmente nos ensaios de dureza, deve-se entender a diferença entre os dois sistemas.

Outro componente chave na tecnologia de testes de dureza é o sistema óptico ou de visão. A óptica é frequentemente a causa principal das limitações no campo de testes de dureza. Os engenheiros da INNOVATEST desenvolveram os mais avançados sistemas de imagem ótica para máquinas Vickers, Brinell ou Universal, mas para mercados menos exigentes, oferecemos microscópios analógicos e eletrônicos altamente avançados para atender a essas limitações.

Localizado no sul da Holanda, perto das universidades técnicas (TU) de Aachen, Eindhoven e da Universidade de Ciências Aplicadas de Zuyd. É aqui que novos projetos, novas tecnologias e sistemas de medição de firmware e de vídeo de última geração para durômetros encontram suas raízes.

Três ou quatro disciplinas se combinam na maioria dos instrumentos de teste de dureza. Uma equipe de especialistas em mecânica, eletrônica, óptica e software está trabalhando continuamente para desenvolver novos produtos que simplifiquem os procedimentos de teste de dureza ou que se ajustem ainda melhor às exigências do usuário.

A equipe de P&D da INNOVATECH desenvolve e projeta suas próprias aplicações de hardware e firmware. Toda a tecnologia utilizada nas séries NEXUS e NEMESIS são produtos dos especialistas em nossas instalações de P&D, enquanto todas as placas eletrônicas e componentes de alta tecnologia são fabricadas na Holanda ou em todo o mundo, por subempreiteiros de primeira classe.

A INNOVATECH desenvolve tecnologia inovadora para sistemas de teste de dureza. A equipe de P&D também se concentra em soluções personalizadas, permitindo ao usuário especificar um testador de dureza que se ajuste perfeitamente a um determinado trabalho.

Peça mais informações à nossa equipe de vendas sobre os durômetros “adequados à finalidade”.

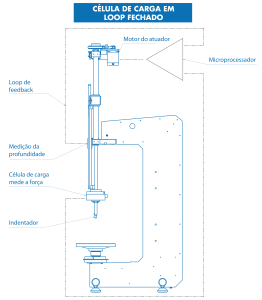

A medição da força em construções mecânicas tornou-se importante nos primeiros tempos da industrialização. Por volta de 1940, foi inventada uma célula de carga de extensômetro. Uma célula de carga é um transdutor (sensor) que mede a força, e emite esta força como um sinal elétrico. A maioria das células de carga usa um extensômetro para transformar a deformação/força do material em um sinal elétrico.

Durante os anos 50, as células de carga foram implementadas em máquinas de teste de tração e compressão. O ideal seria que a célula de carga fosse montada pouco antes ou o mais próximo possível do ponto de contato com a peça de trabalho. O sistema eletrônico é projetado para usar o feedback para ajustar o mecanismo de aplicação de força (motor) para aplicar somente a força desejada. Um sistema de ciclo fechado pode medir constantemente a força de teste que está sendo aplicada, e também os componentes usados em um sistema de ciclo fechado se prestam inerentemente a um projeto muito mais simples do que um sistema de peso morto. Como mencionado na página de sistemas de PESO MORTO deste website, os sistemas de peso morto requerem alavancas, pivôs e outros componentes indutores de fricção para funcionar eficientemente.

Em um testador de dureza, o indentador, a única parte do sistema de força em contato com a amostra de teste, é o elemento mais importante para uma medição correta da dureza. Para eliminar o efeito de imperfeição mecânica, movimento mecânico ou outras perturbações que possam afetar a força de teste, a célula de carga deve ser instalada o mais próximo possível do indentador.

Somente desta forma, a vantagem real dos sistemas baseados em células de carga de ciclo fechado chega a sua máxima precisão de força. As células de carga colocadas em outras posições nos testadores de dureza atuadores de força mecânica, perdem rapidamente a maior parte de sua vantagem sobre os sistemas tradicionais de peso morto.

Os engenheiros da INNOVATEST projetaram células de carga não comerciais exclusivas e sistemas de aplicação de força que constituem o âmago de cada máquina. Quase todos os durômetros INNOVATEST medem a força no local de montagem do indentador para assegurar os benefícios máximos da tecnologia de ciclo fechado.

Vantagens do sistema de ciclo fechado:

Forças de teste de alta precisão

O feedback de força assegura que a força correta seja aplicada

Ampla gama de forças de teste não depende de limitações mecânicas

Procedimentos de teste mais rápidos

Redução de peças mecânicas em comparação com sistemas de peso morto

Procedimento de calibração eletrônica simples

Desvantagens de um sistema de ciclo fechado:

Mais caro que um sistema de peso morto

Requer eletricidade

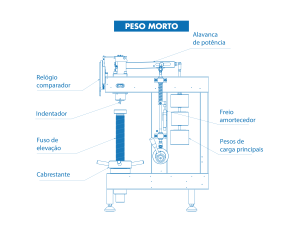

Desde o início de 1900, quando o uso de testes de dureza de metais veio como medida para garantir a qualidade (uma certa dureza do aço) os instrumentos de teste de dureza têm usado pesos mortos para aplicar as forças de teste exigidas. A razão para isto era bastante simples, pois os pesos mortos são relativamente baratos e fáceis de serem fabricados com o grau de precisão exigido pelos métodos de teste comumente usados.

O problema dos pesos mortos, entretanto, é que a força deve ser aplicada à peça de teste através de uma estrutura de alavanca, com um grande número de peças móveis, até finalmente um pequeno indentador. A transferência da força de peso morto para a ponta de um pequeno indentador de diamante ou esfera, por exemplo 150kgf de carga principal usada para um teste Rockwell HRC, é difícil de ser realizada. O grande tamanho e massa de um peso de 150 kg não caberia em um instrumento prático, de modo que era necessário que os projetistas usassem pesos menores com alavancas para intensificar a força até os níveis desejados.

O problema só fica maior se a força aumentar para 3000kgf para medições Brinell, mas os sistemas de peso morto também são um desafio para os projetistas de testadores de baixa dureza de força que diminui, por exemplo, até 1gf.

As alavancas requerem pivôs, guias, mancais e outras peças produtoras de atrito que causam instabilidade na aplicação da força.

Embora seja possível controlar essas fontes de erro, qualquer ponto de atrito no sistema acabará tendo um efeito negativo que aumenta lentamente durante a vida útil do instrumento. Também não é fácil controlar uma aplicação de peso morto em um sistema de peso morto. Como o peso morto deve ser movido para aplicar a força de teste, pará-lo rapidamente sem sobrecarga e oscilação é problemático. Muitos testadores mais antigos usam amortecedores de fluido (com óleo) para controlar a aplicação; no entanto, estes amortecedores são fonte de problemas por si só (vazamento de óleo, desgaste nas vedações, efeitos de temperatura). Em projetos posteriores, estes amortecedores foram substituídos por motores.

Embora isto elimine alguns problemas com os amortecedores de fluido, a necessidade de realizar testes rapidamente torna a velocidade do motor crítica e, como resultado, o excesso de força e a oscilação são problemas frequentes. Os testadores de peso morto motorizados também são máquinas de trabalho lento, e não são realmente adequados para a produção. Supõe-se que as forças originadas pelo peso morto permanecem consistentes à medida que cada teste é realizado. Mas ainda é uma suposição, a realidade mostra muitos problemas.

Como não há controle sobre a força finalmente aplicada, pode-se falar de um sistema de aplicação de força de ciclo aberto;

Vantagens de um sistema de peso morto (ciclo aberto):

Fácil de fabricar

Baixo custo para fabricar

Sistemas analógicos não requerem conexão elétrica

Desvantagens de um sistema de peso morto (ciclo aberto):

Sem feedback sobre a força de teste real fornecida

Sensível à temperatura e ao ambiente

Baixo desempenho na repetibilidade e reprodutibilidade do calibre

Sistema de aplicação de força mecânica sensível ao serviço e complexo

Desgaste na mecânica a longo prazo

Custo de manutenção relativamente alto

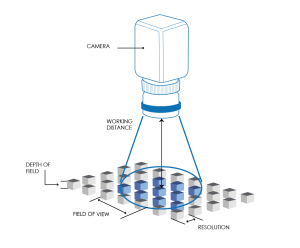

De acordo com a Automated Imaging Association (AIA), a visão mecânica abrange todas as aplicações industriais e não industriais nas quais uma combinação de hardware e software fornece orientação operacional aos dispositivos na execução de suas funções com base na captura e processamento de imagens.

A visão mecânica ajuda a resolver tarefas complexas de testes de dureza de forma confiável e consistente

Embora a visão industrial por computador utilize muitos dos mesmos algoritmos e abordagens que as aplicações acadêmicas/educacionais e governamentais/militares de visão computacional, as restrições são diferentes. A visão mecânica da INNOVATEST é uma parte integrada de nossa automação de testes de dureza e combina sistemas ópticos com algoritmos refinados para medição de indentação, visão geral do estágio de trabalho e reconhecimento de peças de trabalho.

Aplicamos câmeras com altas taxas de quadros e de todos os tipos de resoluções de até 18 Megapixels, sistemas automáticos de indentação e zoom de espaço de trabalho. Tecnologia de anel luminoso Ultra Bright, painéis LED e sofisticados métodos de filtragem óptica para refinar e, por fim, fornecer a melhor medição de dureza possível.

Para requisitos menos exigentes

Enquanto a maioria dos durômetros INNOVATEST faz uso de sofisticados sistemas de câmeras industriais de ultra-alta resolução, com luz anular LED ou luzes de painel LED, nossos modelos mais básicos como o FALCON 400 e 450 fazem uso de um conceito comprovado de microscópio metalúrgico com uma iluminação Köhler baseada em LED.

A iluminação Köhler é um método de iluminação de amostras utilizado para microscopia óptica transmitida e refletida (trans- e epi-iluminada).

A iluminação Köhler atua de modo a gerar uma iluminação uniforme da amostra e assegura que uma imagem da fonte de iluminação. Por exemplo, nos primeiros tempos uma lâmpada halógena e hoje em dia um filamento de lâmpada LED não é visível na imagem resultante. A iluminação Köhler é a técnica predominante para iluminação de amostra na moderna microscopia de luz científica.

Ela requer elementos ópticos adicionais que são mais caros e podem não estar presentes em microscópios de luz mais básicos.

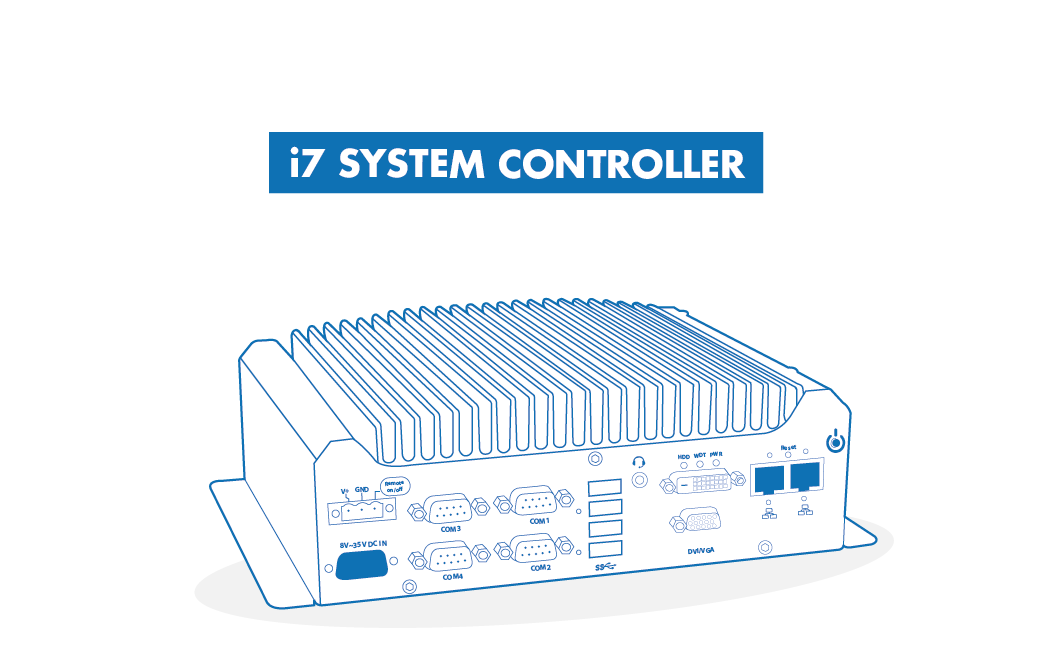

Os durômetros INNOVATEST podem ser fornecidos com computadores de mesa externos ou estações de trabalho. Deixamos isso à sua consideração desde que o computador fornecido atenda aos requisitos mínimos para operar nossas máquinas adequadamente.

A INNOVATEST recomenda enfaticamente o uso de nosso controlador Windows Industrial padrão incorporado, aqui explicamos o porquê:

Benefícios de um Computador Industrial Incorporado

O computador industrial incorporado desempenha um papel crucial nos campos das indústrias farmacêutica, médica, alimentícia, de serviços e militar, para citar apenas algumas. Veja mais de perto algumas das vantagens que os computadores industriais incorporados têm sobre seus equivalentes gerais de mesa ou de estação de trabalho:

Eficiência de desempenho – Em um computador industrial incorporado, geralmente há uma única função para esse dispositivo. Por exemplo, um computador industrial incorporado para uma matriz de sinais de tráfego tem o hardware e o software dedicados ao funcionamento adequado daquele propósito em particular; daí há uma otimização do que o produto pode fazer. Você precisa se perguntar, se você gostaria de operar um lançador de foguetes a partir de uma estação de trabalho desktop que tenha Word, Excel ou jogos instalados? Não? Na Innovatest temos a opinião de que as máquinas e ou outros equipamentos de qualidade devem ser operados a partir de um controlador que tenha apenas uma tarefa, excelente desempenho da máquina com alta confiabilidade.

Confiabilidade do produto – Considerando que um computador industrial incorporado é potencialmente exposto a condições adversas, e é certamente confiável para realizar sua tarefa sem falhas, os fabricantes frequentemente adicionarão certas características como um SSD, para armazenamento rápido e confiável de dados, um temporizador de vigilância e o projetam para operação sem ventilador para eliminar o risco de falha devido a peças móveis ou superaquecimento. O dissipador de calor mecânico como aplicado em todas as máquinas da Innovatest elimina qualquer problema de calor.

Durabilidade – Muitos computadores industriais incorporados são usados diretamente em fábricas e outros ambientes agressivos que podem não só expô-los a condições mais severas, mas também envolver situações de manuseio indevido para estes aparelhos eletrônicos. Os computadores industriais incorporados, dependendo de seu uso, são construídos para resistir a ambientes bastante severos. Eles podem ser feitos para absorver choques ou quedas estacionárias, permanecem funcionais mesmo quando em transferência através de veículos e são, devido à sua localização, protegidos da exposição à umidade e sujeira, como por exemplo, através do revestimento isolante da placa-mãe.

Ciclo de vida mais longo do produto – Para a maioria dos computadores industriais incorporados, a vida útil regular de um modelo é estimada em aproximadamente sete a dez anos. Os fabricantes projetam suas placas com chipsets de longa vida útil, assegurando que a unidade seja destinada a durar. Isto é três vezes melhor do que a expectativa de vida útil de um desktop.

Recursos personalizáveis –

Comparado aos computadores de uso geral, que têm uma série de funções e recursos básicos que atendem à maioria das necessidades do escritório, mas não têm uso em equipamentos industriais, um computador industrial incorporado tem apenas 2 funções principais. Estas são operação, controle e coleta de dados de equipamentos industriais através do software especializado para operar tais equipamentos. Com um destes objetivos em mente, quase tudo pode ser feito com o hardware, então o fabricante OEM, como a Innovatest, pode personalizar ainda mais a unidade para acomodar as necessidades de sua indústria ou trabalho em particular, instalando seu software exclusivo como o IMPRESSIONS™.

O equipamento de testes de dureza da INNOVATEST incorporou os computadores industriais como controladores padrão em todos os nossos durômetros operados em IMPRESSIONS™.

Então, o software INNOVATEST IMPRESSIONS™ pode ser executado em uma estação de trabalho padrão da Hewlett Packard, Dell ou outro desktop de classe A? Sim, pode, nós simplesmente não o recomendamos, pelas razões acima.