イノバテストは、主にロードセルベースのクローズドループ硬さ試験機を設計、製造しています。硬さ試験機において、錘式に対してクローズドループシステムは大きな利点があります。この違いは両者のシステムを理解する必要があります。 硬さ試験技術におけるもう一つの重要な要素は、光学または視覚システムです。

光学システムはしばしば硬さ試験分野における精度限界の根本原因となります。イノバテストのエンジニアはビッカース、ブリネル、ユニバーサルの各マシン向けに最先端の光学イメージング・システムを開発してきました。要求の厳しい市場向けには、要求に対応するために高度なアナログ顕微鏡とデジタル顕微鏡を提供しています。

オランダの南に位置し、アーヘン工科大学(TU)、アイントホーフェン、およびズイド応用科学大学に近接しています。 硬度試験機用の新しいデザイン、新しいテクノロジー、最先端のファームウェアおよびビデオインデント測定システムのルーツを見つけられます。

ほとんどの硬さ試験機器には、3つまたは4つの分野があります。機械、電子、光学、ソフトウェアのスペシャリストからなるチームが、硬さ試験手順を簡素化し、ユーザーの要求にさらに適合する新製品の開発に継続的に取り組んでいます。

INNOVATECHのR&Dチームは、独自のハードウェアおよびファームウェアアプリケーションを開発および設計します。NEXUSとNEMESISシリーズで使用されている全ての技術は、我々の研究開発施設のマスターの製品であり、全ての電子ボードとハイテク部品は、オランダもしくは世界でも一流の下請け業者によって製造されています。

INNOVATECHは、硬度試験システムの革新的な技術を開発しています。R&Dチームはまた、カスタマイズされたソリューションに焦点を当てており、ユーザーは特定の仕事に完全に適合する硬度計を指定することができます。「用途に合った」 硬さ試験機の詳細については、営業チームにお問い合わせください。

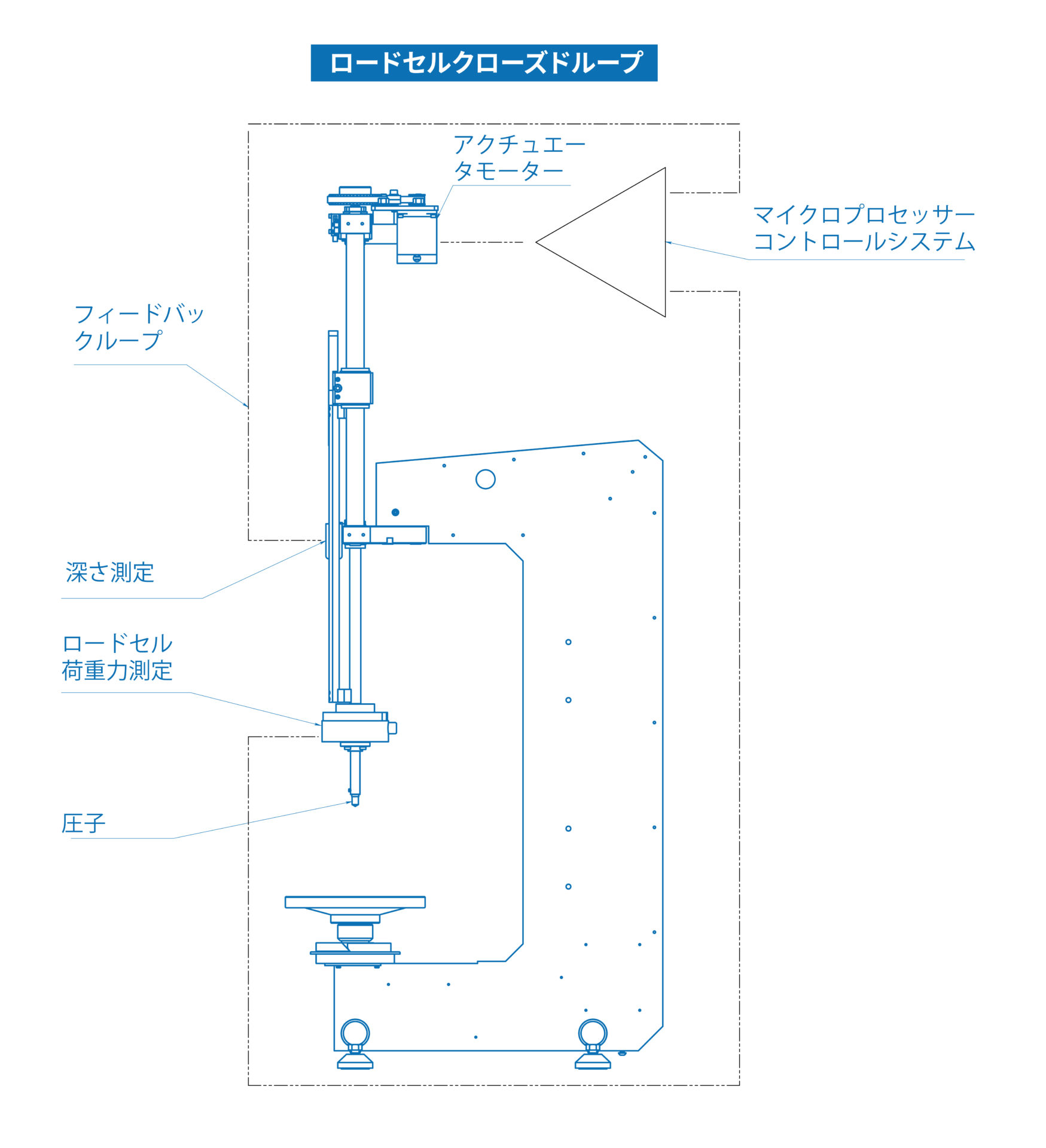

機械構造物における力の計測は工業化の初期に重要になった。1940年頃、ひずみゲージ式ロードセルが発明されました。ロードセルは力を測定し、この力を電気信号として出力する変換器 (センサー) です。ほとんどのロードセルでは、ひずみゲージを使用して材料の変形/力を電気信号に変換します。

1950年代、ロードセルは引張と圧縮試験機で実装されています。ロードセルは最も理想的には、ワークピースとの接触点の直前またはその近くに取り付けられます。この電子システムは必要な力のみを加えるように力付与機構 (モータ) を調整するためにフィードバックを使用するように設計されている。クローズドループシステムは非常に精度良く機能するため、今日ではすべての電子式引張/圧縮装置がクローズドループ制御のみを使用している。クローズドループシステムは、加えられる試験力を絶えず測定することができ、またクローズドループシステムで使用される構成要素は、本質的に錘式に比べ単純な設計をする事が出来ます。このウェブサイトの錘式試験機のページで述べられているように、重量システムが効率的に機能するためには、レバー、ピボット、およびその他の摩擦を引き起こすコンポーネントが必要です。

硬さ試験機において、試験サンプルと接触する荷重力システムの唯一の部分である圧子は、正確な硬さ測定のための最も重要な要素です。試験力に影響を与える機械的な不完全性、機械的な動き、その他の外乱の影響を排除するために、ロードセルはできるだけ圧子の近くに設置することが重要です。

この方式こそロードセルベースのクローズドループシステムの真の利点である力を精度良く制御する方法です。しかし硬さ試験機の荷重力アクチュエータに対して間違った位置にロードセルを置いた場合は、伝統的な錘式硬さ試験機に対する利点が無くなります。

イノバテストのエンジニアは、それぞれのマシンの心臓部であるロードセルとフォースアプリケーションシステムを設計しました。ほぼすべてのイノバテスト硬さ試験機は、クローズドループ技術の最大の利点を保証するために圧子のマウント位置で力を測定します。

クローズドループの優位な所

高精度な試験力

フォースフィードバックにより、正しい試験荷重が確実に適用されます。

機械的制約に依存しない広範囲の試験力

迅速なテスト手順

錘式システムと比較した機械部品の削減

簡単な電気的な校正手順

クローズドループの優位では無い所

錘式より高価である事

電気が必要である事

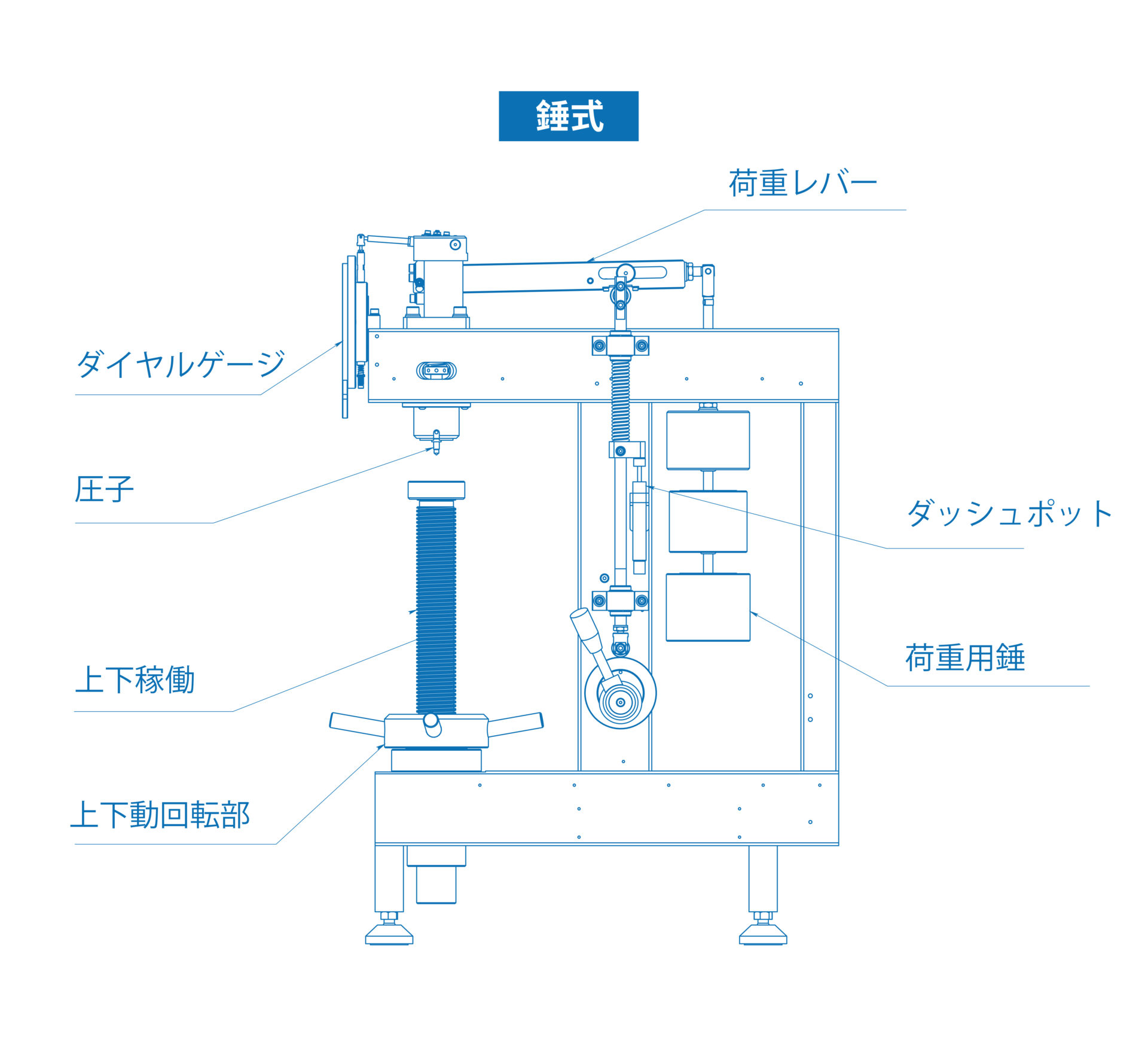

1900年代初めから、金属の硬度試験が品質(鋼の一定の硬さ)を保証する手段として使用されてきました。硬度試験機は必要な試験力を適用するために死荷重(錘)を使用してきました。 錘は比較的安価であり、一般的に使用される試験方法で要求される精度まで製造するのが容易である事が理由です。

しかし、錘の問題は多数の可動部を有するレバー構造を介して、最終的には小さな圧子まで試験片に力を加えなければならないことである。小さなダイヤモンドまたはボール圧子、例えば、ロックウェルHRC試験に使用される150 kgf主荷重の先端への錘による自重力の伝達は、達成することが困難である。錘150 kgの大きなサイズと質量は、コンパクトな試験機にならない。設計者は、必要なレベルまで力を強めるために、レバーを備えたより小さなウェイトを使用する必要があった。

ブリネルの測定において荷重力が3000 kgfまで増加すると問題はさらに大きくなります。さらに1 gfまで減少する低荷重力の硬さ試験機においても、設計者にとって錘式は難しい課題です。

レバーには、ピボット、ガイド、ベアリングなどの摩擦を発生させる部品が必要で、力がかかると不安定になります。

これらの誤差の原因を制御することは可能であるが、システム内のいかなる摩擦点も、最終的には装置の寿命の間にゆっくりと劣化が増加します。また、錘式における自重印加の制御も容易ではありません。試験力を加えるためには自重を移動させなければならないため、過負荷や振動なしに試験を迅速に停止させることは難しい問題です。古い試験機の多くはアプリケーションをコントロールするためにダッシュポット(油入ダンパー)を使います。しかし、これらのダッシュポット自体が問題の原因となっています(オイル漏れ、シールの摩耗、温度影響)。近年ではモーターに置き換えられたダッシュポットも設計されています。

これによりダッシュポットの問題の一部は解消されますが、迅速にテストを実行する必要があるためにモータ速度が重要になり、その結果、フォースオーバーシュートおよび振動が頻繁に発生する問題となります。モーター駆動式の錘式試験機も動作が遅く、生産には適していません。各テストを実行しても、錘の自重による力は一定であると想定されます。しかし、それは仮定に過ぎず、現実には多くの問題が起こっています。

最終的に加えられる力を制御することができないので、オープンループな荷重力の制御システムと言うことができます。

錘式試験機(オープンループ)の優位な所:

製造が容易

製造コストが低い

アナログシステムは電気的接続を必要としない

錘式試験機(オープンループ)の欠点:

実際に供給された試験力に対するフィードバックがない

温度と環境に敏感

ゲージの再現性と再現性に関するパフォーマンスが低い

複雑で敏感な機械的荷重力適用システム

長期的に見た機械の摩耗

相対的に高いメンテナンスコスト

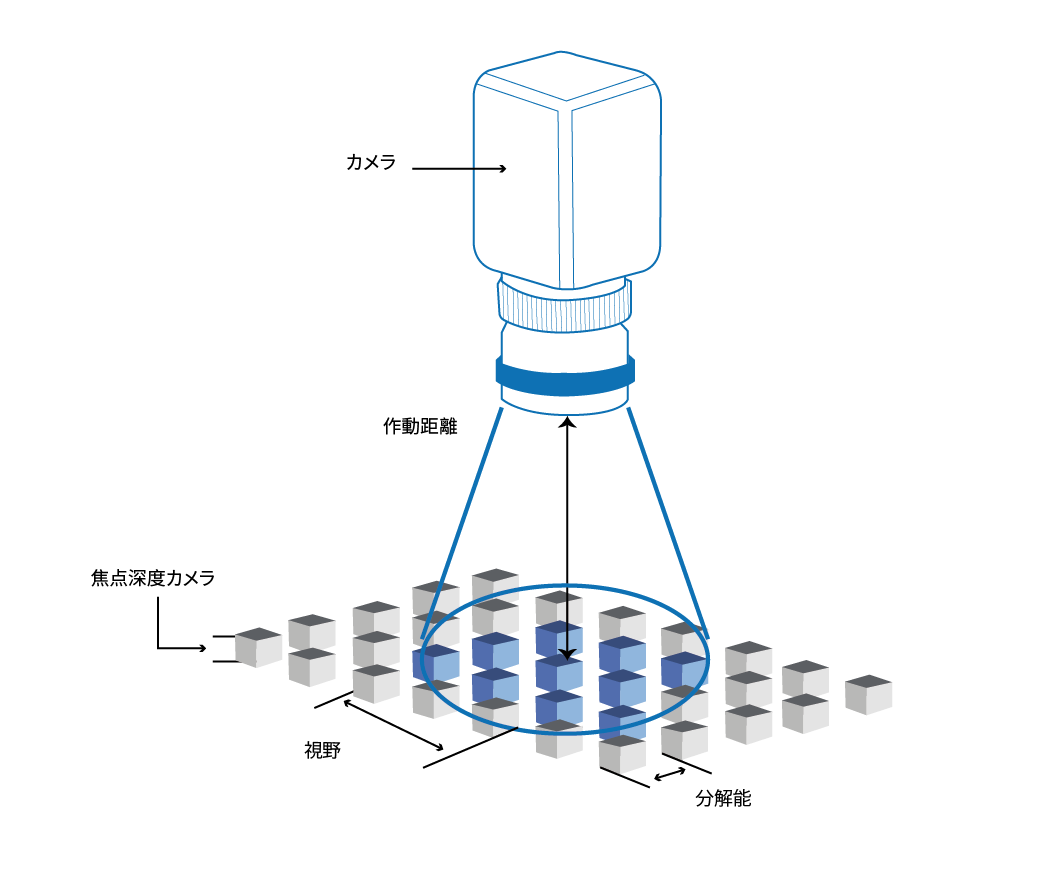

Automated Imaging Association (AIA) によると、マシンビジョンにはハードウェアとソフトウェアの組み合わせが重要な要件です。イメージキャプチャ処理によりデバイスが実行する際の操作ガイダンスを提供し、あらゆるアプリケーションが含まれています。

マシンビジョンは複雑な硬さテストを確実に解決します。

産業用コンピュータビジョンは、学術的/教育的および政府/軍事的応用と同じアルゴリズムとアプローチの多くを使用します。INNOVATESTマシンビジョンは、当社の硬さ試験自動化の統合部品であり、光学システムと、インデント測定、ワークステージのオーバービューおよびワークピースの認識のための洗練されたアルゴリズムを組み合わせています。

高速フレームレート、18メガピクセルまでのあらゆる解像度、自動インデント、ワークスペースズーミングシステムを備えたカメラを採用しています。超高輝度リングライト技術、LED、および洗練された光学フィルタリング手法により、可能な限り最高の硬度測定を実現します。

厳しい要求にも対応

INNOVATEST硬さ試験機の多くは、LEDリングライトやLED照明を備えた高性能な超高解像度カメラシステムを使用していますが、FALCON 400や450のようなより基本的なモデルでは、LEDベースのケーラー照明を備えた金属顕微鏡による実証済みの方法を使用しています。

ケーラー照明は、透過および反射光(透過照明と落射照明)光学顕微鏡に使用される試料照明の方法でです。

ケーラー照明は、試料の均一な照明を生成するようにし、照明源の画像 (例えば、初期にはハロゲンランプおよび現在のLEDランプフィラメント)は得られた画像において可視にならないようになっています。ケーラー照明は現代の光学顕微鏡における試料照明の主要な技術である。

それは高価であり安価な光顕微鏡にはないが、顕微鏡に追加の結像レンズ、コンデンサーレンズなどを必要とします。

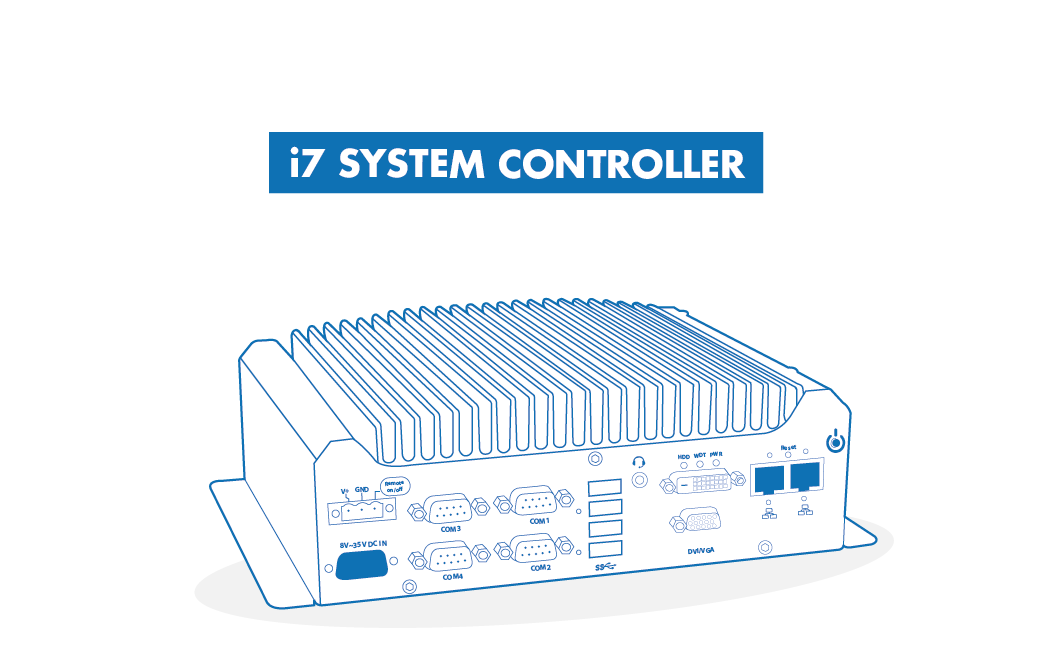

INNOVATEST硬さ試験機は、外部デスクトップコンピュータまたはワークステーションでの供給する事も出来ます。ご提供されたコンピューターが当社の機械を適切に作動させるための最低要件を満たしていれば可能です。

INNOVATESTは、当社の標準組み込みWindowsコントローラの使用を強く推奨しています。その理由を説明します。INNOVATESTは、当社の標準組み込みWindowsコントローラの使用を強く推奨しています。その理由を説明します。

組込み産業用コンピューターの利点

組み込み産業用コンピュータは、製薬、医療、食品、サービス産業、軍の分野で重要な役割を果たしています。ここでは、一般的なデスクトップまたはワークステーションと比較した場合の、組み込み産業用コンピュータの優れた利点を詳しく見ていきます。

パフォーマンス効率 – 組み込み型の産業用コンピュータは通常そのデバイスには単一の機能を持たせます。例えば、交通信号マトリクスのための組み込み産業用コンピュータは、その特定の目的のみの適切な機能専用のハードウェアおよびソフトウェアとなります。したがって製品の機能を最適化できます。単語、エクセルまたはゲームがインストールされているデスクトップワークステーションからロケットランチャーを操作したいですか?ノー? イノバテスト製品では機械やその他の高品質な機器は、1つのタスクだけを持つコントローラから操作し、信頼性の高い優れた機械性能を得るべきだと考えています。

製品の信頼性 – 組み込まれた産業用コンピュータは、過酷な条件にさらされる可能性があり、故障せずにそのタスクを達成するために確実に信頼されていることを考慮すると、製造業者は、高速で信頼性の高いデータストレージのためにSSD、ウォッチドッグタイマなどの特定の機能を追加し、可動部品または過熱による故障のリスクを排除するためにファンレス動作のために設計することがよくあります。イノバテスト製品すべてに採用されているのは機械式ヒートシンクで熱の問題を解消します。

耐久性– 多くの組み込み産業用コンピュータは、工場やその他の厳しい環境で直接使用されています。より厳しい条件にさらされるだけでなく、これらの電子機器を粗雑に扱う状況も伴います。組み込み産業用コンピュータは、その用途に応じて、かなり厳しい環境に耐えるように構築されています。それらは、静止した衝撃または落下を吸収するようにさせることができ、車両を介して移送されているときであっても機能を維持し、湿気および汚れへに対してもマザーボード含めたコーティング等で保護されます。

長い製品寿命 – ほとんどの組み込み産業用コンピュータでは、モデルの通常の寿命は約7年から10年と見積もられています。メーカーは長寿命のチップセットを使ってボードを設計し、そのユニットが長持ちすることを保証しています。これはデスクトップワークステーションの期待寿命の3倍です。

機能カスタマイズ – 汎用コンピュータは多くのオフィスニーズに応える基本的な機能を備えていますが、産業機器にはあまり使用されていません。しかし組み込み型の産業用コンピュータは主に2つの機能しか持っていません。これらは産業用機器を操作するための専用ソフトウェアによる、機器の操作、制御、データ収集です。これらの機能がハードウェアで動作出来るようにしてさらに、イノバテストのような装置メーカーは、IMPRESSIONS™のような独自のソフトウェアをインストールすることによって、特定の業界または仕事のニーズに合わせてユニットをさらにカスタマイズすることが可能となります。

INNOVATEST硬さ試験装置は、産業用組込みコンピュータで制御されています。そしてIMPRESSIONS™ソフトウエアで硬さ試験をオペレートします。

INNOVATEST IMPRESSIONS™ソフトウェアは、標準のHewlett Packard、Dell、またはその他のAクラスのデスクトップワークステーションで実行できますが、上記の理由からお勧めできません。